АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

Жаропрочные сплавы для промышленных газовых турбин. 07 декабря 2016

Параллельно с развитием авиационных ГТД началось применение турбин в промышленности и на транспорте. ГТ применяются для привода нагнетателей природного газа в составе ГПА на компрессорных станциях магистральных газопроводов, для привода агрегатов закачки природного газа в подземные хранилища, привода насосов, технологических компрессоров, воздуходувок на предприятиях нефтяной, нефтеперерабатывающей, химической промышленности. ГТД используются в составе газотурбинных электростанций ГТЭС простого цикла и конденсационных электростанций комбинированного парогазового цикла ПГУ, в составе когенерационных установок ГТУ-ТЭЦ, могут применяться в составе силовых агрегатов гражданских морских судов и боевых кораблей различного класса. В промышленных ГТД основное внимание уделяется рабочему ресурсу. Для них характерно использование недорогих материалов с относительно низкими характеристиками, максимально простая конструкция ГТД, конструкция камеры сгорания, обеспечивающая возможность ремонта и замены жаровых труб в условиях эксплуатации. При конвертировании авиадвигателей в наземные и морские ГТД возможна замена материалов некоторых деталей холодной и горячей частей, наиболее подверженных коррозии.

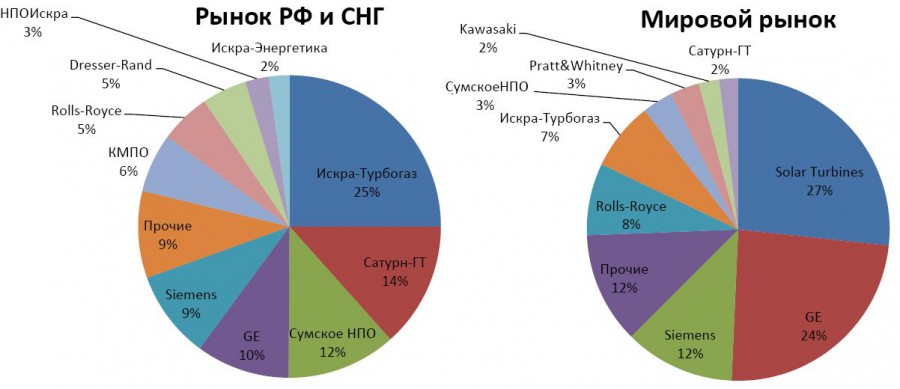

В России рынок газоперекачивающего и энергогенерирующего газотурбинного оборудования практически в равной степени представлен и российскими и зарубежными производителями. Соответственно востребованы жаропрочные сплавы как российских, так и зарубежных марок.

Рынок газоперекачивающего и энергогенерирующего газотурбинного оборудования в диапазоне единичной мощности 2,5-25 МВт на 2010-2012 гг. [2]

Сплавы для дисков и валов

Выбор материала для изготовления таких ответственных вращающихся элементов определяется рабочими температурами, а также требуемыми физическими и механическими свойствами, включая предел прочности, пластичность при растяжении, ползучесть, вязкость разрушения, сопротивление распространению трещины, сопротивление мало и многоцикловой усталости.

В качестве дисковых материалов применяются материалы различных классов. Выбор того или иного материала обусловлен условиями эксплуатации и стоимостью. Сплавы на основе титана обладают высокой прочностью, но плохо сопротивляются окислению при температурах выше 480°С и достаточно дороги. Сплавы системы Ni-Cr-Fe используются в авиационных двигателях и сочетают относительно доступную стоимость и эффективность. Примером таких сплавов служат Waspaloy, Inconel 718, Nimonic 901. Высоколегированные стали применяются в случаях, когда удельная мощность не является наиболее важным критерием, например в стационарных турбинах, но даже в этом сегменте наблюдается тенденция к использованию высокоэффективных сплавов на никелевой основе, таких как Inconel 706 и Inconel 718. В некоторых случаях необходимы сплавы со специальными свойствами, например, с низким коэффициентом термического расширения. Примером таких сплавов являются Incoloy 903, Incoloy 909, Inconel 783.

Сплавы для корпусных, кольцевых и уплотнительных элементов

К данным элементам относится широкая номенклатура деталей, начиная от деталей компрессора до элементов сопловой части, включая детали вращения. Элементы имеют различную конфигурацию, расположение, рабочие температуры и нагрузки. Заготовки данных деталей изготавливают методами литья, прокатки, обработки давлением с учетом особенностей состава и структуры используемого материала.

К наиболее известным зарубежным материалам данного назначения можно отнести Inconel 718, Inconel 783, Incoloy 909.

Сплавы для листовых элементов

Требования к листовым материалам для горячих зон газотурбинного двигателя несколько ниже требований, предъявляемых к материалам вращающейся части турбины. Вместе с тем высокие рабочие температуры, достигающие 1100 С и необходимость снижения массы конструкции подразумевает наличие высокой прочности и сопротивление окислению, а сложность геометрической формы деталей требует от материала высокой пластичности и легкости обработки.

К наиболее известным зарубежным материалам данной области применения можно отнести Inconel 601, Inconel 617, Inconel 625, Inconel 718, Inconel HX, Nimonic 263, Nimonic PK33, Nimonic 75, Nimonic 86.

Более новыми вариантами применяемых сплавов являются сплавы Inconel 625LCF с пониженным относительно базового 625 сплава содержанием углерода, кремния и азота и Inconel 718SPF с пониженным содержанием серы. В первом случае пониженное содержание указанных элементов обеспечивает хорошее сочетание сопротивления малоцикловой усталости, хорошей свариваемости и обрабатываемости. Во втором случае контроль химического состава обеспечивает возможность использования сплава для получения заготовок сложной геометрии по технологии сверхпластичной деформации. Дисперсно-упрочняемый оксидами сплав Inconel MA754, известный более 20 лет и получаемый путем механического легирования, сейчас применяется для изготовления листовых деталей.

Сплавы для рабочих и статорных лопаток

Лопатки ротора турбины работают в достаточно жестких условиях, сочетающих высокие нагрузки и температуры, не характерные для остальных компонентов турбины. Линейная скорость вершины лопатки достигает 390 метров в секунду, а скорость потока газа 600 метров в секунду. Температура может газа превышать 1200 С. Кроме того материал лопатки должен иметь высокое сопротивление коррозии и эрозии, высоким усталостным напряжениям и ударным нагрузкам. При этом важна и плотность сплава, влияющая на центробежную силу и массу диска.

Компрессорные лопатки, работают в более щадящих условиях. От материала лопаток компрессора требуется высокая прочность до температур порядка 600°С, низкая плотность, высокая ударная прочность и сопротивление усталости.

Условия работы и материал деталей газовой турбины [3]

| узел | деталь | материал |

| компрессор (на входе) | рабочая лопатка | дисперсионно-твердеющие коррозионностойкие стали |

| статорная лопатка | коррозионностойкие стали мартенситного класса | |

| диск | высокопрочные низколегированные стали | |

| компрессор (на выходе) | рабочие и статорные лопатки | коррозионностойкие стали мартенситного класса; литейные или деформируемые γ΄упрочняемые никелевые жаропрочные сплавы с равноосной структурой |

| диск | высокопрочные жаропрочные низколегированные стали (12%Cr) | |

| камера сгорания | --- | твердорастворно упрочняемые никелевые жаропрочные сплавы; коррозионностойкие сплавы |

| камера сгорания-турбина | --- | твердорастворно упрочняемые никелевые жаропрочные сплавы |

| турбина (на входе) | рабочая лопатка | литейные γ΄ упрочняемые никелевые жаропрочные сплавы с монокристаллической, направленно кристаллизованной или равноосной структурой |

| статорная лопатка | литейные γ΄ упрочняемые никелевые жаропрочные сплавы с монокристаллической или равноосной структурой; жаропрочные сплавы на основе кобальта | |

| диск | сталь |

Рабочие и статорные лопатки должны работать в условиях значительных температурных и силовых воздействий и являются ключевым элементом турбины. При изготовлении лопаток зарубежных промышленных турбин используются сплавы на никелевой или кобальтовой основе. Марки применяемых сплавов различны для турбин разных моделей, зависят от типа и расположения лопатки. Для изготовления статорных лопаток применяют сплавы на кобальтовой и никелевой основе. Среди никелевых сплавов преобладают сплавы Inconel. В установках GE используются сплавы Rene и GTD, разработанные компанией General Electric. Компания MHI также предпочитает использовать сплавы MGA собственной разработки. Для изготовления рабочих лопаток применяют сплавы на никелевой основе. Также как и в случае статорных лопаток заметно преобладание сплавов Inconel, использование сплавов GTD и MGA. Наибольшее применение получил сплав IN738LC, обладающий хорошим сочетанием сопротивления ползучести, сопротивления окислению и стабильностью структуры.

Сплавы для изготовления лопаток промышленных газовых турбин [4]

| Сплав | Cr | Co | Mo | W | Al | Ti | Ta | Nb | Re | Fe | Hf | C | B | Zr | Ni |

| X45 | 25 | основа | - | 8 | - | - | - | - | - | 1 | - | 0.25 | 0.01 | - | 10 |

| EGY-768 | 23.5 | основа | - | 7.0 | 0.15 | 0.2 | 3.5 | - | - | 1.0 | - | 0.60 | 0.01 | 0.05 | 10 |

| FSX414 | 28 | основа | - | 7 | - | - | - | - | - | 1 | - | 0.25 | 0.01 | - | 10 |

| MGA1400 | 14 | 10 | 1.5 | 4.3 | 4 | 2.7 | 4.7 | - | - | - | - | - | - | - | основа |

| DSMGA1400 | 14 | 10 | 1.5 | 4 | 4 | 3 | 5 | - | - | - | - | 0.08 | - | 0.03 | основа |

| MGA2400 | 19 | 19 | - | 6 | 1.9 | 3.7 | 1.4 | 1 | - | - | - | - | - | - | основа |

| Udimet500 | 18.0 | 18.5 | 4.0 | - | 2.9 | 2.9 | - | - | - | - | - | 0.08 | 0.006 | 0.05 | основа |

| Udimet520 | 19.0 | 12.0 | 6.0 | 1.0 | 2.0 | 3.0 | - | - | - | - | - | 0.05 | 0.005 | - | основа |

| IN738 | 16.0 | 8.5 | 1.7 | 2.6 | 3.4 | 3.4 | 1.7 | - | - | - | - | 0.17 | 0.01 | 0.1 | основа |

| IN738LC | 16.0 | 8.5 | 1.75 | 2.6 | 3.4 | 3.4 | 1.75 | 0.9 | - | - | - | 0.11 | 0.01 | 0.04 | основа |

| IN792 | 12.4 | 9.2 | 1.9 | 3.9 | 3.5 | 3.9 | 4.2 | - | - | - | - | 0.07 | 0.016 | 0.018 | основа |

| IN939 | 22.4 | 19.0 | - | 2.0 | 1.9 | 3.7 | - | 1.0 | - | - | - | 0.15 | 0.009 | 0.10 | основа |

| Mar-M247 | 8.0 | 10.0 | 0.6 | 10.0 | 5.5 | 1.0 | 3.0 | - | - | - | 1.5 | 0.15 | 0.015 | 0.03 | основа |

| CM247LC | 8.0 | 9.3 | 0.5 | 9.5 | 5.6 | 0.7 | 3.2 | - | - | - | 1.4 | 0.07 | 0.015 | 0.010 | основа |

| PWA1483 | 12.2 | 9.2 | 1.9 | 3.8 | 3.6 | 4.2 | 5.0 | - | - | - | - | 0.07 | - | - | основа |

| Rene80 | 14.0 | 9.0 | 4.0 | 4.0 | 3.0 | 4.7 | - | - | - | - | 0.8 | 0.16 | 0.015 | 0.01 | основа |

| Rene N4 | 9.0 | 8.0 | 2.0 | 6.0 | 3.7 | 4.2 | 4.0 | 0.5 | - | - | - | - | - | - | основа |

| Rene N5 | 7.0 | 8.0 | 2.0 | 5.0 | 6.2 | - | 7.0 | - | 3.0 | - | 0.2 | - | - | - | основа |

| GTD-111 | 14.0 | 9.5 | 1.5 | 3.8 | 3.0 | 5.0 | 3.15 | 0.07 | - | - | - | 0.10 | 0.014 | 0.007 | основа |

| DSGTD111 | 14 | 9.5 | 1.5 | 3.8 | 3 | 4.9 | 2.8 | - | - | - | - | 0.1 | 0.01 | - | основа |

| GTD-222 | 22.5 | 19.1 | - | 2.0 | 1.2 | 2.3 | 0.94 | 0.8 | - | - | - | 0.08 | 0.004 | 0.02 | основа |

| DSGTD-444 | 9.7 | 8 | 1.5 | 6 | 4.2 | 3.5 | 4.7 | 0.5 | - | - | 0.15 | - | - | - | основа |

Химический состав никелевых сплавов применяемых для изготовления лопаток достаточно сложен, каждый элемент выполняет свою функцию. Содержание тугоплавких металлов, таких как Nb, Mo, Ta, W, Re, для большинства рассматриваемых сплавов превышает 10%, а суммарное содержание Al и Ti находится в диапазоне от 6 до 8%. Такой состав, за счет упрочнения по твердорастворному и дисперсионному механизму, обеспечивает достижение высокого значения сопротивления ползучести, что особенно важно для рабочих лопаток. Содержание кобальта относительно высоко и находится в диапазоне от 8 до 20%. Кобальт способствует упрочнению сплава по твердорастворному механизму. Вместе с этим, кобальт, растворяясь в матрице, снижает содержание в ней алюминия и титана, тем самым способствуя повышению количества γ΄-фазы. Кроме того изменяется состав γ΄ -фазы, формируется (Ni, Co)3(Al,Ti) с более высокой температурой растворения.

Для изготовления менее нагруженных деталей стационарных газовых турбин применяют сплавы более простой системы легирования на основе никеля или железа. Основными легирующими элементами здесь являются хром, кобальт, молибден и в меньшей степени алюминий и титан. Классическим примером зарубежных сплавов данного класса являются сплавы INCONEL, NIMONIC, WASPALOY, предлагаемые Special Metals.

| Сплав | Область применения для ГТУ | Рабочая температура, С |

| alloy N06230 | элементы камеры сгорания и проточной части | 980 |

| alloy 617 | элементы камеры сгорания и проточной части | 980 |

| alloy 706 | диски высоконагруженных турбин | 704 |

| alloy 80A | лопатки, кольца, диски | 815 |

| alloy 81 | различные компоненты | 800 |

| alloy 86 | листовые детали типа элементов камеры сгорания и форсажной камеры | 1050 |

| alloy 90 | лопатки, диски | 920 |

| alloy 105 | лопатки, диски, валы | 950 |

| alloy 263 | кольца, кожухи, листовые детали | 750 |

| alloy 901 | диски, валы | 600 |

| alloy PE11 | различные компоненты | 550 |

| alloy PE16 | камера сгорания, жаровая труба | 750 |

| alloy PK33 | камера сгорания, жаровая труба | 900 |

| Waspaloy | детали с рабочей температурой до 650 С и другие детали с рабочей температурой до 870 С, включая валы, кольца, кожухи, уплотнительные и крепежные элементы | 650 |

В России для изготовления деталей газовых турбин используют стали различных классов и никелевые жаропрочные сплавы.

Стали перлитного класса 20Х3МВФ (ЭИ415) и 26ХН3М2ФАА характеризуются высокой структурной стабильностью в условиях длительной эксплуатации и применяются для дисков и роторов паровых и газовых турбин. Релаксационностойкие стали 25Х2МФА (ЭИ10), 25Х2М1Ф (ЭИ723), 20Х1М1Ф1ТР (ЭП182) используют для изготовления крепежа.

Стали ферритного класса характеризуются ограниченной жаропрочностью. Стали 15Х12ВНФ (ЭИ802) и 20Х12ВНМФ (ЭП428) применяются для изготовления дисков ГТУ, с достаточно эффективным охлаждением. Для изготовления лопаток компрессоров используют коррозионностойкие стали 20Х13, 14Х17Н2, 13Х14Н2ВФР (ЭИ736), 13Х11Н2В2МФ (ЭИ961), обладающие высокой демпфирующей способностью.

Стали аустенитного класса применяют для изготовления жаровых труб и деталей низкотемпературных турбин (20Х23Н18), малонагруженных дисков и лопаток стационарных ГТУ (09Х14Н19В2БР1 (ЭИ726), 08Х16Н13М2Б (ЭИ405)). Сталь ХН35ВТ (ЭИ612) с интерметаллидным упрочнением используют для газовых турбин различного назначения. Из сталей 37Х12Н8Г8МФБ (ЭИ481), 31Х19Н9МВБТ (ЭИ572) с карбидным упрочнением изготавливают диски, крыльчатки, лопатки. Для камер сгорания предназначены сплавы ХН38ВТ (ЭИ703), ХН28ВМАБ (ЭП126).

Жаропрочные сплавы на никелевой основе представлены широким спектром марок, их принято подразделять на деформируемые и литейные.

Среди деформируемых сплавов широкое применение получил сплав ХН65ВМТЮ (ЭИ893), отличающийся высокой пластичностью и предназначенный для изготовления рабочих и направляющих лопаток стационарных ГТУ. Сплав ХН55ВМТКЮВД (ЭИ929), разработанный ВИАМ, также предназначен для производства лопаток.

Распространенными литейными сплавами для лопаток стационарных ГТУ являются сплавы ЭИ893Л, ЦНК-7, ЗМИ-3У, ЧС-104, IN738 LC. В семидесятые годы распространение получили сплавы ЖС6К, ЖС6У, ЖС6Ф предназначенные для изготовления направляющих и рабочих лопаток. Для ограниченных сроков службы могут использоваться сплавы ЖС26, ЖС32, ЖС36, ЖС40, ЖС47. Для длительной эксплуатации предназначены сплавы ЧС-70, ЧС-88, ЭП539ЛМ, ЦНК-8ЦМИ-3, ЭП-800.

Материал лопаток ротора газовой турбины [5]

| ГТУ (производитель) | Материал роторной лопатки турбины | Температура газа, С | |

| Высокого давления | Низкого давления | ||

| ГТН25-1 (УТМЗ) | ЦНК-7; ЧС-104; СН-35 | ЭИ893 | 1090 |

| ГТК-25ИР (General Electric) | ЗМИ-3У; IN738LC | ЦНК-7; Udimet500 | 940 |

| ГТЭ-150 (ЛМЗ) | ЖС6К | – | 1100 |

| ГТЭ-45 (Турбоатом) | ЧС-70 | – | 950 |

| ГТД-110 (Сатурн) | ЧС-88У | – | 1050 |

Химический , % масс.

| Alloy | Cr | Co | Mo | W | Al | Ti | Ta | Nb | C |

| IN738LС | 15.7–16.3 | 8.0–9.0 | 1.5-2.0 | 2.4–2.8 | 3.2-3.7 | 3.4 | 1.5–2.5 | 0.6-1.1 | 0.11 |

| ЦНК-7 | 14.0–15.5 | 8.0–9.5 | 0.2-0.6 | 6.2–7.5 | 3.4-4.5 | 3.6–4.4 | – | - | 0.06-0.12 |

| ЗМИ-3У | 12.5–14.0 | 4–6 | 0.5-2.0 | 6.5–8.0 | 2.8-4.0 | 4.0–5.5 | – | 0.1 | 0.07-0.15 |

| СН-35 | 11.4–12.6 | 7.0–7.8 | 0.7-1.3 | 6–7 | 3.9-4.3 | 4.0–4.6 | – | 0.6-1.3 | 0.06-0.12 |

| ЧС-104 | 20.0–21.8 | 10.3–12.0 | 0.3-0.9 | 3–4 | 2.1-2.9 | 3.1–3.9 | – | 0.15-0.35 | 0.07-0.14 |

| ЖС6K | 9.5–12.0 | 4.5–5.5 | 3.5-4.8 | 4.5–5.5 | 5.0-6.0 | 2.5–3.2 | – | - | 0.13-0.18 |

| ЧС-88У | 15.0–16.2 | 10.0–11.5 | 1.6-2.3 | 4.7–5.9 | 2.8-3.3 | 4.2–5.0 | – | 0.1-0.13 | 0.06-0.12 |

| Сплав | σв, MPa | σ0.2, MPa | δ, % | ψ, % | σ1000 800 |

| ЭИ893 | 600 | 450 | 13.0 | – | – |

| IN738LC | 1035 | 895 | 7.0 | – | 320 |

| ЦНК-7 | 730 | 630 | 5.0 | – | – |

| ЗМИ-3У | 800 | 700 | 3.0 | – | – |

| СН-35 | 800 | 790 | 5.0 | 14.0 | – |

| ЧС-104 | 630 | 600 | 18.0 | 26.0 | – |

| ЖС6К | 900 | 800 | 2.5 | – | 370 |

| ЧС-88У | 1110 | 900 | 6 | 10 | 380 |

Несмотря на достаточное разнообразие существующих сплавов, работы по разработке новых сплавов и технологий их производства и оптимизации существующих продолжаются как в России, так и за рубежом. Актуальность разработки сплавов с повышенными прочностными характеристиками и показателями надежности обусловлена необходимостью повышения эффективности функционирования разрабатываемых и модернизируемых промышленных турбин.

Согласно патентным данным в последнее время ведутся работы в области:

- восстановления изношенной поверхности лопаток по SLM технологии (Alstom Technology Ltd., General Electric, Honeywell)

- оптимизации состава сплава для изготовления крупных монокристаллических лопаток для промышленных турбин (Cannon Muskegon)

- оптимизации состава сплава для направленной кристаллизации (Siemens)

- оптимизации состава керамической формы для литья крупных лопаток (Howmet)

- отработки технологии направленного и монокристаллического литья с применением линейного дискриминантного анализа (Howmet)

- разработки сплавов с улучшенной обрабатываемостью (Howmet)

- отработки режимов термической обработки, применительно к крупным монокристаллическим лопаткам (Siemens, Howmet)

Среди последних разработок ВИАМ в области материалов для стационарных ГТУ сплавы ЖСКС-1, ЖСКС-1РК, ЖСКС2, ЖСКС2ч. Сплавы предназначены для изготовления рабочих лопаток с равноосной, направленной и монокристаллической структурой. Сплав ЖСКС-2 безуглеродистый, легирован 2% тантала и 1% рения, предназначен для литья монокристаллических лопаток. Ведутся работы по отработке технологии выплавки коррозионностойких сплавов систем аналогичным зарубежным.

Источники информации

1. А.А. Иноземцев, В.Л. Сандрацкий. Газотурбинные двигатели. Пермь. ОАО «Авиадвигатель». 2006 г.

2. Российский рынок газовых турбин. EnergyLand.info / 1(20) 2014

3. Shirzadi A., Jackson S. Structural Alloys for Power Plants. Operational challenges and high-temperature materials. Woodhead Publishing. 2014.

4. J.Q. Peng et al. / Procedia Engineering 130 (2015) 668 – 675

5. A.I. Rybnikov, L.B. Getsov, N.V. Mozhaiskaya, G.D. Pigrova, N.V. Dashunin. Operation Experience with Cast Rotor Blades Made of Russian Alloys in Stationary Gas Turbines. Thermal Engineering, 2012, Vol. 59, No. 3, pp. 242–249.

6. Е.В. Монастырская, Г.И. Морозова, Ю.Б. Власов. Структура, фазовый состав и свойства коррозионностойкого жаропрочного сплава ЧС88У / Металловедение и термическая обработка. 2006. №8

7. Гецов Л.Б. Материалы и прочность деталей газовых турбин. Книга 1. Издательский дом «Газотурбинные технологии». 2010 г.

Евгений Шеин