АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

Мне нравится решать реальные задачи

Мне нравится решать реальные задачи

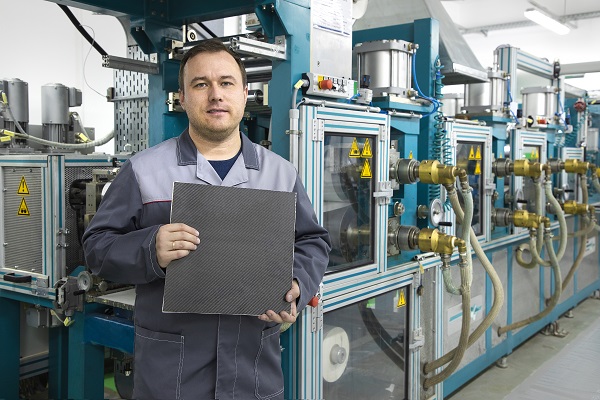

Интервью с начальником сектора «Конструкционные углепластики» лаборатории «Углепластики и органиты», кандидатом химических наук Сергеем Игоревичем Мишкиным.

Окончив РХТУ им. Д.И. Менделеева, Сергей Игоревич работал заведующим лаборатории своей альма-матер, где за 3,5 года подготовил и защитил кандидатскую диссертацию по проблеме биоразлагаемых полимеров. Владение глубокой научной базой подстегнуло практический интерес ученого и переход на работу в наш институт. Здесь он принимает участие в создании и внедрении в повседневную жизнь уникальных полимерных композиционных материалов.

– Сергей Игоревич, химик по призванию, почему вы пришли именно в ВИАМ?

– Химия и материаловедение – значимые части авиационной отрасли. Большинство разработок в этой сфере не лежат на полках, а внедряются в жизнь, создают научный задел.

Мне нравится в ВИАМ решать реальные задачи, производить идеи и продукты, которые работают «здесь и сейчас», поднимать российскую промышленность и науку, как бы это высокопарно не звучало, и приносить пользу стране, ее гражданам.

– В каких значимых проектах вам уже пришлось поработать?

– В 2014 году я пришел в ВИАМ на должность старшего научного сотрудника. Сразу же мне посчастливилось принять участие в уникальном проекте «Арка», над которым трудились сразу несколько крупных организаций. Задача заключалась в том, чтобы изготовить из полимерных композиционных материалов мост гражданского назначения. ВИАМ занимался разработкой материалов.

Цель была достигнута: в Ульяновской области на месте почти развалившейся деревянной переправы нашими стараниями вырос современный мост из углепластика.

– Чем так хорош пластиковый мост?

– Помимо необычной технологии производства (материал моста фактически сплетен из углеродных жгутов), эта конструкция отличается особой прочностью – мост выдерживает нагрузку до 100 тонн. Углепластик очень легкий, это удешевляет и ускоряет процесс возведения подобных объектов. Налицо и другие достоинства – климатическая неприхотливость, что в наших условиях очень актуально. И вообще этот мост облегчил жизнь обычным людям, которые без риска для здоровья могут перейти опасный участок дороги в любую погоду.

Новый мост явно оживил местный ландшафт, можно сказать, стал достопримечательностью региона. Мост «тегают» в социальных сетях местные жители, на нем любят фотографироваться гости Ульяновской области – там же пушкинские места, которые массово привлекают любителей русской культуры. Я горд, что мои знания и авиационные технологии воплотились в действительно полезном деле.

После завершения этого проекта я был назначен начальником сектора. Тут передо мной встали уже новые – организационные задачи. На ход и динамику наших разработок повлияло и введение санкций со стороны Запада. Нам пришлось оперативно заменять импортные материалы и компоненты материалов на отечественные аналоги. Эта плодотворная работа по замене материалов продолжается и сейчас.

Сегодня наши силы сосредоточены на разработке двигателя ПД-35. Для его создания применяются технологии, которые были ранее разработаны нами и реализованы в двигателе ПД-14. Однако ПД-35 отличается большим размером, большей мощностью и поэтому требует более масштабной проработки. В этом проекте сосредоточено невероятное количество новых технологий. Если хотя бы одна из них не будет реализована – то задуманного двигателя не будет.

Мой сектор как раз одну из таких критически важных технологий разрабатывает: это широкохордная лопатка вентилятора двигателя из углепластика. Именно такая лопатка нужна, чтобы существенно облегчить конструкцию авиамашины, сделать двигатель менее уязвимым и в результате составить конкуренцию зарубежным аналогам (такие лопатки сейчас по всему миру производят единичные гиганты типа General Electric).

– Насколько близка перспектива – наша широкохордная лопатка из углепластика?

– Уже есть лопатки из углепластика в размерности двигателя ПД-14 из наших материалов, разработанных и переданных в конструкторское бюро по разработке газотурбинных двигателей АО «ОДК-Авиадвигатель». Этот факт позволяет выразить уверенность, что мы добьемся хороших результатов, и у нас в России будет своя технология изготовления лопаток из углепластика размерности ПД-35.

– Мост и лопатка двигателя – что общего между этими проектами и ВИАМом?

– Мост для ВИАМа, конечно, не назовешь профильным проектом. Но в этой истории есть своя ценность: демонстрация удачного переноса современных авиатехнологий в сферу народного хозяйства. И это уже не разовые, а перспективные проекты, которые можно легко воспроизводить. Такое межотраслевое сотрудничество в результате идет на пользу всем.

Мы стремимся внедрять свои материалы, в том числе, и в гражданские сферы – не только строительство, но и автомобилестроение, ветроэнергетику, любые отрасли народного хозяйства, где наши новации отвечают запросу времени.

Разработка двигателя – это уже глобальная задача мировых масштабов. Разрабатывая этот двигатель, Россия не только получает сам продукт – новый современный агрегат, но создает и отрабатывает технологии, которые ранее у нас не применялись. Вообще двигателестроение не ограничивается понятием «двигатель». После того, как технологии будут освоены, их можно интегрировать опять же – и в другие отрасли, как это было в проекте с мостом. Поэтому, работая на перспективу авиации, мы расширяем границы возможного, внедряем новые технологии в повседневную жизнь.

– Каково находиться на острие науки?

– Действительно, на плечах лаборатории и нашего сектора большая ответственность. Коллектив под моим руководством небольшой – 5 человек, но задачи стоят очень серьезные. К нашей работе приковано пристальное внимание – и со стороны директоров АО «ОДК-Авиадвигатель», и со стороны нашего руководителя, Генерального директора ВИАМ, академика РАН Евгения Николаевича Каблова – нам расслабляться никак нельзя. Мы осознаем, что создаем технологии, без которых не оживут новые изделия.

В начале следующего года должны пройти сложные эксперименты, которые покажут жизнестойкость предложенных нами технологий. На специальный разгонный стенд установят изготовленные из наших материалов лопатки, и в их сторону будет запущена стая птиц (обычно это курицы и гуси). Ситуация должна как можно реалистичнее имитировать попадание пернатых в двигатель – как в нашумевшей истории, которая удачно завершилась на кукурузном поле.

Учитывая, что по своей природе полимерные композиционные материалы достаточно чувствительны к ударному воздействию, перед нами стоит нетривиальная задача: сохранить легкость и прочность, при этом максимально уменьшить хрупкость материала.

Наши лопатки из углепластика, в случае попадания птиц, должны дать возможность благополучной посадки без критических повреждений двигателя. Поэтому материал создается с расчетом на высокие ударные нагрузки. Но эти испытания важны как показатель работы не только материала, но и работы конструкторов, которые разрабатывали вид этой лопатки, ее прочностные характеристики.

Удачная реализация поставленных целей поможет распространить подобные технологии и на элементы фюзеляжа: сейчас вся эта часть самолета – и обшивка, и каркас – выполняются из металла.

– Такими темпами в авиации «через сорок лет будут один сплошной» углепластик!

– Конечно, нет! У каждого материала есть своя ниша, и не надо искусственно заменять те же металлы на ПКМ. На мой взгляд, замена материалов не должна быть самоцелью. Тем более что прямой перенос одного вида вместо всех остальных часто не дает значительного эффекта. Материалы ведут себя по-разному.

Конечно, понятно стремление облегчить конструкции. Например, крыло самолета сейчас уже можно делать целиком из ПКМ. Но когда мы сделали такое крыло – существенного снижения массы не произошло. А вот изменение конструкции, внутренних элементов крыла с учетом разработок в области ПКМ, возможно, сможет дать больший эффект, чем просто прямая замена материалов. Поэтому мы с «металлистами», как и с представителями других материаловедческих направлений, внутри института не конкурируем, а сотрудничаем. У них своя ниша. Я считаю, что в некоторых местах применение того же металла даже более обосновано, чем ПКМ.

– Много ли ваших материалов уже запущено в эксплуатацию?

– Доля углепластиков в отечественных самолетах невелика. Преимущественно материалы нашего сектора применяются в мотогондоле двигателя ПД-14.

Налажены поставки в АО «ОДК-Авиадвигатель» наших углепластиков на основе высокодеформативного расплавного связующего ВСЭ-1212 серий ВКУ-25, ВКУ-29, ВКУ-39 – как раз они применяются в элементах мотогондолы двигателя ПД-14. Думаю, что двигателем распространение этих материалов не ограничится.

Сейчас в Ульяновске строится новый производственный корпус ВИАМ, оборудование которого позволит удовлетворить возрастающий спрос на материалы, созданные нашим институтом, в том числе препреги из углеродных тканей.

– Наука или администрирование – чего больше в работе начальника сектора?

– Конечно, у всех начальников много работы с бумагами, но чаще всего приходится организовывать подчиненных, вдохновлять на новые научные достижения. Времени на практическую часть не хватает. За мной – большая аналитическая работа. По результатам исследований нашего коллектива необходимо принимать решения о дальнейшем ходе эксперимента, корректировать намеченные траектории. Работа нашего сектора вписывается в весьма строгие рамки: получил материал в препреге, отформовал в цехе, а дальше исследуешь этот продукт, вносишь рекомендации для других лабораторий.

– Строгие рамки – это жесткая иерархия, в первую очередь?

– Я бы так не сказал. Жесткого администрирования нет: все сотрудники моего сектора молодые, но ответственные. Бывает, делимся впечатлениями, какими-то наблюдениями, ведем научные дискуссии, например, о свойствах материалов. С такими коллегами приятно работать на получение конечного результата.

– Удается ли при такой серьезной работе видеть другие стороны жизни ВИАМ?

– Конечно, я слежу за всеми событиями, которые происходят в стенах нашего института. Это и различные спартакиады (кстати, ребята из нашей лаборатории тоже участвуют в этих событиях). Горячо болею за наши сборные – футбольную и хоккейную команды. Настолько они захватывающе профессионально играют!

Мне самому не раз приходилось участвовать в отраслевых выставках, представляя ВИАМ на стенде. В целом, как говорится, я не отбиваюсь от коллектива. Но сегодня многим мероприятиям я предпочитаю семью. У меня уже двое детей и поэтому больше времени хочется проводить с ними. Работа начальника сектора, да и вообще всех начальников ненормированная. Но и семья нуждается во внимании.

– Вы хотели бы, чтобы ваши дети пошли по научной стезе?

– Я буду рад, если дети найдут себя в области высоких технологий, инженерного дела или других современных технических направлений. Я также их поддержу в выборе профессии учителя или врача. Мне кажется, это самые перспективные отрасли, которые в условиях пандемии показали свою востребованность и мобильность.

– Неожиданный выбор: многие считают учительство неблагодарным делом.

– Учитель передает знание другим. Это очень почетно и во все времена востребовано. Общение с учителем всегда будет иметь преимущество даже перед дистанционными технологиями. Учитель – трудная профессия. Это постоянная подготовка и совершенствование себя. Чем-то она перекликается со стезей ученого, но на учителе больше ответственности. Педагоги, увлеченные своей профессией, отдают частичку себя, и такие уроки остаются с учениками на всю жизнь – бережными воспоминаниями, ресурсом внутренних сил.

– Чему и кто вас научил в ВИАМ, а чему научились вы сами?

– ВИАМ научил, в первую очередь, многозадачности и ответственности. Мне хочется отметить с благодарностью наставничество бывшего начальника нашей лаборатории Ивана Николаевича Гуляева, который остается для меня ориентиром и старшим товарищем. Он помог внедриться в эту систему, понять ее законы.

– Сегодня вы удовлетворены своей работой как руководитель сектора?

– Нет предела совершенству! Каждый человек не должен останавливаться на достигнутом, а наша работа – это постоянное познание нового. Когда в Перми на предприятии АО «ОДК-Авиадвигатель» тебе показывают широкохордную лопатку, сделанную из нашего материала, приходит понимание, что вся предшествующая работа – не зря, ты на правильном пути.

Следующие год-два станут решающими для нас и продуктивными в плане применения материалов сектора в конкретных изделиях. Возможно, тогда удастся почувствовать какую-то удовлетворенность от проделанной работы. Но пока расслабляться не приходится.