АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

Пропуск в авиацию: испытательная лаборатория ВИАМ

Пропуск в авиацию: испытательная лаборатория ВИАМ

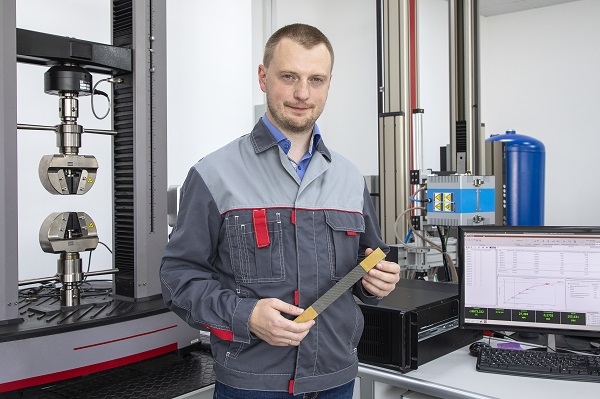

Интервью с заместителем начальника лаборатории «Прочность и надежность материалов воздушного судна» имени профессора Софьи Исааковны Кишкиной Павлом Викторовичем Шершаком.

- Павел Викторович, ваша лаборатория носит имя профессора Кишкиной…

- Да, это дань памяти выдающемуся ученому Софье Исааковне Кишкиной, которая проработала в ВИАМе 56 лет, была начальником нашей лаборатории и посвятила свою трудовою деятельностью исследованию прочности, выносливости и надежности материалов. Кроме того, присвоение нашей лаборатории имени заслуженного ученого показывает то особое внимание, которое уделяется исследованию физико-механических свойств материалов. Ведь именно качество и результаты нашей работы являются основой квалификации материалов.

- То есть вы фактически стоите на страже качества авиаматериалов?

- Физико-механические испытания материалов, которые мы проводим, действительно больше похожи на некий контроль, вердикт о качестве материалов. Очень большая ответственность лежит на нашей лаборатории при проведении общей квалификации материалов, поскольку результаты, которые мы получаем, фиксируются в паспорте на материал. Также мы проводим работы по специальной квалификации материалов и это, как правило, целый комплекс испытаний большого количества образцов.

Наша лаборатория исторически занимала одну из ключевых ролей в вопросах квалификации (паспортизации) материалов. Находясь в Испытательном центре ВИАМ, отдельно от разработчиков материалов, мы беспристрастно оцениваем их труд и по сути даем материалу путевку в жизнь, в авиацию.

- Как проводятся испытания материалов?

- Нам приносят образцы материалов, полученные из полуфабрикатов или даже из готовых изделий. Мы устанавливаем их в разрывные машины, прикладываем нагрузку, образец разрушается, мы фиксируем нагрузку, при которой он разрушился. Звучит довольно просто, но за этой кажущейся простотой довольно много нюансов: правильная установка образа, подбор корректных режимов испытания, получение диаграмм деформирования, измерения и расчеты целого набора показателей, таких как текучесть, модуль упругости, деформации и т.д.

Здесь очень важно сказать, что испытатели это не просто операторы установок, а прежде всего материаловеды. В ходе испытания образцов необходимо четко понимать, что происходит с материалом в процессе его нагружения, чтобы иметь наиболее полную и объективную картину о его деформации и разрушении. Большинство специалистов нашей лаборатории обладают очень серьезными знаниями и опытом.

Стоит также учесть многообразие видов испытаний и их специфику. Например, усталостные испытания, при которых образец нагружается циклически, можно сказать «качается» под нагрузкой, что по сути является имитацией нагрузок, которые возникают в деталях и агрегатах самолета в процессе его эксплуатации. При таком циклическом нагружении в образцах материала могут развиваться повреждения, например, появляется трещина. Существует понятие концепции безопасной повреждаемости, которая заключается в том, что даже с повреждениями, такими как трещины в деталях, авиационная техника может безопасно эксплуатироваться. Необходимо четко понимать, как быстро они будут развиваться и как скоро они достигнут критических размеров. Для исследования таких свойств мы проводим испытания на скорость роста трещины усталости и трещиностойкость (вязкость разрушения).

- Алгоритм испытаний один и тот же?

- В целом да, при этом мы проводим очень большой спектр испытаний и исследований разных материалов. Молодых специалистов нашей лаборатории мы стараемся развивать по нескольким направлениям. Наша лаборатория это прежде всего лаборатория научно-исследовательского института, деятельность которого сопряжена с широким спектром исследований и решением нетривиальных задач, а это разнообразие испытаний и материалов, что нивелирует любой намек на рутину.

- Какие виды испытаний вы проводите?

- У нас в лаборатории проводится большой ряд испытаний при разных температурах. На сегодняшний день мы можем проводить испытания материалов от -80 до +1600 °С, и этот диапазон мы постоянно расширяем. Виды испытаний очень разнообразные: растяжение, сжатие, изгиб, сдвиг, отрыв, отслаивание, срез, смятие, кручение, трещиностойкость, удар падающим грузом, МЦУ, СРТУ, длительная прочность, измерение твердости, измерение остаточных напряжений и пр.

- А какой спектр материалов вы исследуете?

- Специфика нашей лаборатории и ее уникальность состоит еще и в том, что мы испытываем большой спектр самых разных по природе материалов. Это алюминиевые, титановые и магниевые сплавы, высокопрочные стали, пластмассы, клеи, резины, полимерные композиционные материалы, керамические материалы, различные виды соединений (болтовые, клепаные, сварные), многослойные панели и пр.

- Что же можно делать с клеями?

- Есть испытания на отрыв и на сдвиг – суть испытаний состоит в том, что к двум склеенным (с помощью исследуемого клея) пластинам прикладывается нагрузка, которая при отрыве пластин друг от друга характеризует прочность клея.

- Вас можно отнести уже к опытным испытателям, вы осознанно выбрали для себя эту стезю?

- Я закончил Московский энергетический институт по другому направлению. Однако так случилось, что еще студентом я попал в НИАТ – Национальный институт авиационных технологий, который в прошлом году отметил свое столетие. В НИАТе я работал в комплексе полимерных композиционных материалов (ПКМ), прошел путь от инженера до начальника лаборатории – тогда эта лаборатория называлась «Научно-исследовательская и испытательная лаборатория». Лаборатория решала достаточно большой спектр задач, среди которых: разработка технологий изготовления полуфабрикатов и изделий из ПКМ, проведение термоаналитических исследований, физико-механических испытаний, неразрушающего контроля, можно сказать «ВИАМ в миниатюре». В последние годы лаборатория занималась разработкой связующих, препрегов и технологией производства и методами испытаний трехслойных сотовых панелей пола и интерьера воздушных судов, по данной теме я защитил кандидатскую диссертацию.

К сожалению, у НИАТа оказалась непростая судьба, произошли серьезные изменения, расформировался комплекс, который занимался полимерными композиционными материалами, специалисты разошлись по отрасли, а я пришел в ВИАМ.

- Почему вы выбрали ВИАМ?

- Конечно, об институте я знал не понаслышке, мне довелось выступать на конференции, которую проводил ВИАМ. Здесь надо отдать должное светлой памяти моего руководителя, к сожалению, недавно ушедшего из жизни, Геннадия Игоревича Шокина – это замечательный человек, почетный авиастроитель, разработчик ряда материалов, в частности связующих и препрегов, а также технологий переработки ПКМ, обладавший колоссальным опытом, он был широко известен среди композитчиков авиационной отрасли. Геннадий Игоревич 20 лет проработал в ВИАМе начальником лаборатории (сейчас это лаборатория «Технологии и производство полимерных композиционных материалов»), а потом ушел в НИАТ. В НИАТе под его руководством и вместе с ним за соседним столом я проработал 12 лет. Поэтому с ВИАМом уже на тот момент был хорошо знаком. И когда пришло время принимать решение об уходе из НИАТа, я тогда подумал: «Если есть что-то выше НИАТа, то это ВИАМ», и пришел сюда (смеется).

ВИАМ всегда являлся институтом высокого уровня, и в этом я еще раз убедился в нашей лаборатории «Прочность и надежность материалов воздушного судна» им. профессора С.И. Кишкиной, которая, без преувеличения, соответствует исследовательской лаборатории мирового уровня.

- Материалы совершенствуются, приходится ли менять алгоритмы исследований?

- Конечно, с развитием технологий изменяются возможности оборудования, точности измерений, появляются более точные датчики, новые методы исследований. Например, относительно новый метод корреляции цифровых изображений, который успешно внедрен в деятельность нашей лаборатории. Данный метод позволяет нам в процессе испытаний в онлайн-режиме на экране монитора наблюдать распределение полей деформации по поверхности образцов и деталей. Подобные методы открывают больше возможностей для прикладных целей и с научной точки зрения, поскольку позволяют получить данные, которые по многим причинам невозможно было так легко получать ранее.

Новые методы появляются не только из-за того, что меняются средства измерений, но и из-за специфики развития самих материалов. Появляются новые материаловедческие направления, например, аддитивные технологии, и мы должны понимать, как правильно оценивать качество изделий, полученных такими методами. В этой связи мы адаптируемся и сами участвуем в разработке методик испытаний, которые позволят качественно оценить такие материалы и изделия.

- Вам удалось что-нибудь разработать в методологическом плане?

- Да, например, большая работа проводится нашей лабораторией по разработке ГОСТов (межгосударственных и национальных стандартов) по проведению испытаний материалов. Это значительный вклад, который мы вносим не только в авиационную отрасль, но и в развитие других отраслей промышленности. Приятно осознавать, что здесь есть наша заслуга, когда другие предприятия отрасли при проведении испытаний используют стандарты, разработанные в нашем институте, в нашей лаборатории.

- Сколько времени требует разработка стандартов?

- Это достаточно серьезная работа, которой занимаются Технические комитеты. На базе нашего института функционирует Технический комитет 182 – «Аддитивные технологии», а на базе нашей лаборатории создан Подкомитет 6 «Испытания изделий, выполненных по аддитивным технологиям». В рамках деятельности подкомитета мы разрабатываем проекты стандартов, получаем замечания и предложения по этим проектам от предприятий отрасли, учитываем их в новой редакции и так далее, пока проект стандарта не будет принят в качестве ГОСТ. В соответствии с Программой разработки национальных стандартов процесс разработки стандарта может занимать от нескольких месяцев до года.

- У вас есть любимый вид испытаний?

- Очень интересными исследованиями и непростыми как по методике их проведения, так и по обработке результатов я бы назвал испытания на трещиностойкость полимерных композиционных материалов. Это довольно актуальный вопрос для углепластиков, показатели трещиностойкости для которых всегда надо держать под контролем. Любимые испытания отметить трудно, каждый вид испытания по-своему интересен.

- Все испытания проводятся в одном здании или приходится выезжать?

- Поскольку мы проводим исследования материалов, то речь идет в основном о небольших образцах и такие работы мы осуществляем в своей лаборатории. Однако на сегодняшний день актуальны работы по исследованию влияния внешних воздействующих факторов и различных климатических условий на элементы конструкции авиационной техники, в том числе при одновременном воздействии механического нагружения. Когда речь идет о таких воздействиях, имитировать их в лаборатории не представляется возможным. Конечно, мы можем использовать климатические камеры, но есть ряд интересных задач, когда нам необходимо исследовать нагружение материала в натурных условиях. И с этим прекрасно справляется филиал ВИАМ Геленджикский центр климатических испытаний имени Г.В. Акимова – ГЦКИ. У них есть испытательные стенды под открытым небом для натурных испытаний, которым был оснащен центр при участии нашей лаборатории. Мы регулярно проводим совместные работы с ГЦКИ, где испытываются достаточно крупные образцы и элементы авиационной техники под открытым небом. Так что, как видите, иногда приходится выходить за рамки помещения.

- Есть ли какие-то «испытания будущего», о которых только мечтаете?

- Не то чтобы «испытания будущего», а скорее испытания, которые нам хотелось бы освоить в ближайшем будущем. Нам было бы очень интересно испытывать элементы конструкции при сложных многоосевых нагружениях. Для этого нужны специальные испытательные стенды. Мы движемся в этом направлении, есть идеи и планы, как нам этого достичь. В самой ближайшей перспективе – расширение температурных диапазонов испытаний, как при высоких, так и при низких температурах в специальных средах.

- Может быть, есть еще какие-то направления деятельности, которые хотите освоить?

- Да. Сейчас мы активно развиваем нашу новую компетенцию по проверке квалификации других испытательных лабораторий посредством межлабораторных сличительных испытаний (МСИ). На базе нашей лаборатории создан Провайдер МСИ, основной задачей которого является помощь испытательным лабораториям и центрам в оценке их компетентности (корректности проведения испытаний и исследований). Сейчас это довольно актуальная тема, поскольку аккредитующие органы требуют, чтобы испытательные лаборатории принимали участие в МСИ, например, организуемых таким провайдером, как мы.

Если кратко, суть проверки квалификации заключается в том, что лабораториям, которые хотят проверить себя, мы высылаем одинаковые образцы из одного материала, лаборатории проводят их испытания и сообщают полученные результаты. Далее все эти результаты сравниваются и с помощью специальных статистических методов проводится оценка работы каждой отдельной лаборатории. Сейчас мы проводим МСИ по нескольким видам испытаний и материалов, но в будущем планируем существенно расширить область этой деятельности.

- Тяга к экспериментам влияет на вас вне работы?

- Так или иначе – да. Если долго погружаешься в работу, то образ мышления, который приобретаешь, проецируется и в обычную жизнь.

- Хочется все испытать?

- Если вы о том, хочется ли мне вне работы что-то рвать и ломать, то – нет (смеется). У меня достаточно много интересных увлечений, и кто меня близко знает, это подтвердит, но, пожалуй, основное мое увлечение вне работы это семья. Стараюсь как можно больше времени проводить с семьей, с ребенком, у нас очень много совместных увлекательных занятий, например, сейчас мы очень много катаемся вместе на велосипедах.

Кстати, мой сын – большой поклонник ВИАМа. Ему скоро исполнится 8 лет, и он уже дважды был на новогодних елках, которые традиционно проводит институт для детей и внуков сотрудников. И с нетерпением ждет, когда приедет снова в этом году. Он уже со многими знаком в ВИАМе, ему даже довелось побывать в приемной у генерального директора и передать Евгению Николаевичу Каблову свое письмо с новогодним подарком.

- Есть шанс, что династия инженеров продолжится!

- Да, шанс большой, потому что интерес к профессии закладывается уже в детстве. Сын постоянно спрашивает меня, что нового произошло на работе, знает многих сотрудников и начальников по фамилиям, хотя был здесь всего два раза.