АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

Помогаем сделать технологический шаг в 21 век

Помогаем сделать технологический шаг в 21 век

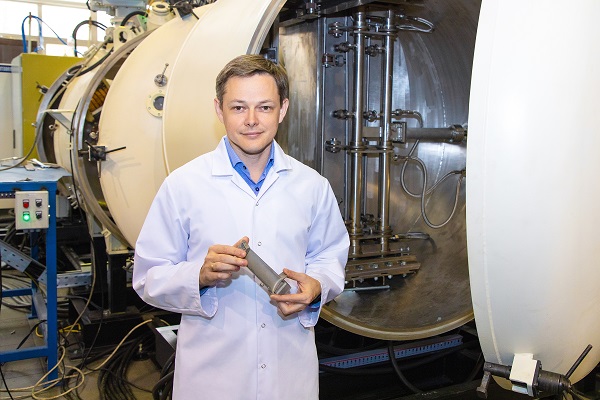

Интервью с начальником лаборатории «Технологии литейных процессов жаропрочных сплавов и сталей», кандидатом технических наук Андреем Викторовичем Соколовым.

После плодотворной работы в Самаре на ПАО «ОДК-Кузнецов», отмеченной благодарностями Министерства промышленности и торговли Самарской области, признанием «инженер года» в номинации цветная металлургия, призерства в международном научном конкурсе «Молодежь и будущее авиации и космонавтики» Андрей Викторович пришел в наш институт, где работает около двух лет.

Рабочий стол Андрея Викторовича выдает в нем деятельного человека, буквально живущего своей работой: здесь восковая модель лопатки двигателя, стопки со множеством документов, два телефона, которые постоянно звонят. «Хоздоговорные работы не терпят отлагательств, – объясняет ученый, – ведь продукт, который производят благодаря лаборатории, предназначен для совершенствования производства сердца самолета – его двигателя».

– Андрей Викторович, чем сегодня живет ваша лаборатория?

– Характеризуя основной научный посыл нашей лаборатории в целом, можно сказать, что мы помогаем предприятиям отрасли сделать технологический шаг в 21 век. Наша задача – совершенствовать технологии литья для отливок рабочих лопаток – сердца авиадвигателя. Мы занимается отработкой таких технологий для всех предприятий авиационной отрасли, входящих в АО «Объединенная двигателестроительная корпорация».

В активе лаборатории два малотоннажных производства. На них производится алюминат кобальта, предназначенный для литья лопаток с регламентированной равноосной структурой, а это буквально жизненно важно при производстве лопаток, а также – модельные композиции для литья по выплавляемым моделям (их разрабатывает один из наших секторов).

Несмотря на то что способ литья, которым мы занимаемся – литье по выплавляемым моделям – известен с давних времен, мы делаем этот процесс более современным, применяя новые методы и материалы.

– А что случилось с предприятиями, которые почему-то не дошли до 21 века?

– Даже при высоком техническом уровне развития предприятия многих отраслей, и авиапром не исключение, ощущают острую проблему кадрового состава. Последствие «лихих 90-х», когда минимум два поколения были выбиты из нормальной жизни, системы образования, трудовых ориентиров: сейчас подавляющее большинство опытных специалистов на пенсии, а молодежь только нарабатывает багаж знаний.

Кадровый состав молодых специалистов по технологии литья по выплавляемым моделям на предприятиях только формируется. Очень мало технологов, разбирающихся именно с керамической формой (а это в том числе профиль нашей лаборатории).

На предприятиях назрела необходимость не просто в грамотных специалистах, а в тех, кто, с одной стороны, знает производство, а с другой – может взглянуть на производство с точки зрения науки. В тех, кто знает, как протекают технологические процессы изнутри, а не только как разработать, «написать» технологию литья. И до сих пор, надо заметить, на многих предприятиях отрасли действуют технологии 60-70-х годов прошлого века.

Наша лаборатория выступает своего рода связующим звеном, проводником современных технологий для многих авиационных заводов. Поэтому сегодня мы ведем очень много хоздоговорных работ с предприятиями.

О трудностях и нюансах я знаю не понаслышке. До прихода в ВИАМ я работал на заводе ПАО «ОДК-Кузнецов» в Самаре. Прошел путь от инженера-технолога до заместителя главного металлурга. Это предприятие занимается изготовлением двигателей для стратегической дальней авиации и ракетоносителей: полный цикл – от изготовления отливок до сборки самого двигателя и сдачи заказчику. Там я прошел становление как специалист. И вот уже почти два года применяю наработанный опыт в ВИАМ.

В институте досконально знают процессы формирования керамического покрытия при изготовлении керамической формы: как происходит заливка, кристаллизация, какие при этом протекают процессы. Симбиоз теории и практики НИИ делают возможным здесь разрабатывать технологии литья, которые способны обеспечить стабильный и высокий выход годного. Широкая научно-исследовательская база, передовое исследовательское оборудование и промышленный комплекс, где мы можем сами заливать лопатки из жаропрочных сплавов и проводить полный комплекс исследований на них, позволяют, разработав технологию, отработать ее в «домашних» условиях. На предприятие мы едем с уже готовым решением.

– Какие вызовы времени отражает слово «технология» в названии вашей лаборатории?

– Во-первых, очень сильно изменились материалы, я бы сказал, кардинально изменились в рамках литья по выплавляемым моделям. Спиртовые связующие – пожароопасные и взрывоопасные, поэтому сегодня их заменяют на новое поколение связующих на водной основе – пожаро- и взрывобезопасные, экологичные. Это первое направление развития наших технологий.

Второе направление – новые восковые составы. Прежние, водорастворимые, составы на основе карбамида, или попросту мочевины, которая применяется активно в сельском хозяйстве, сейчас заменяются восковыми составами на основе синтетических восков.

Модели водорастворимых составов гигроскопичны и при повышении влажности и температуры просто начинают течь. Восковым составам это не грозит. Реальную угрозу представляет только высокая температура в помещении порядка 50° С. То есть это абсолютно стабильный материал.

Новые материалы повышают качество последующей производимой продукции. Вот восковой прототип лопатки (он лежит тут же на столе – Прим. ред.), благодаря новым технологиям мы получим такую же деталь, только в металле. Но есть, конечно, и недостатки: это самый сложный, самый многооперационный способ литья.

– Но, видимо, лучше дольше, да лучше?

– Да. Несмотря на многооперационность нашего способа, только данным путем можно получить отливки с такой сложной конфигурацией. А ведь речь идет, не устану это подчеркивать, о сердце двигателя! Рабочие лопатки – это высоконагруженные детали, работают они при высокой температуре. На данный момент их лучше всего получать только литьем по выплавляемым моделям из разрабатываемых ВИАМом жаропрочных сплавов.

– Чем так хорош этот способ?

– Это самый наукоемкий способ литья. Чтобы получить годную отливку литьем по выплавляемым моделям, надо быть не только хорошим литейщиком, но и хорошим физиком – знать особенности сплава (как он будет заливаться, как будет «расти» структура и т. д.), быть хорошим химиком (подобрать правильный восковой состав или разработать его), керамистом (понимать, какая керамическая оболочка не даст взаимодействия расплава с формой). Это многопрофильный способ литья.

– Как эта многопрофильность отражается на структуре вашего коллектива?

– Лаборатория представлена узкоспециализированными профи. Есть специалисты именно по стержням и формам, специалисты по восковым моделям, специалисты по сплавам – причем по технологии именно заливки: как залить, чтобы получить годную отливку с тем или иным требованием к макроструктуре.

Поэтому лаборатория разделена на несколько секторов: материалы для литейных процессов, сектор равноосного литья и сектор литья с направленной и монокристаллической структурой.

– Где вы, как начальник такой многопрофильной лаборатории, научились всему?

– Учился я действительно долго. И сейчас не перестаю перенимать необходимые знания, в том числе у специалистов нашей лаборатории, накопивших колоссальный опыт по литью отливок ответственного назначения.

Окончил Самарский государственный технический университет (СамГТУ) по специальности «Машины и технологии литейного производства». Там пять лет я посвятил несколько иному направлению. Самарская школа ориентирована на алюминиевое литье, которое к литью лопаток и жаропрочным сплавам не имеет, мягко говоря, никакого отношения. Но диплом я защищал по литью по выплавляемым моделям. С этого, считаю, и началась траектория, в одной из точек которой я сейчас нахожусь.

После института я начал работать на заводе ПАО «ОДК-Кузнецов» инженером Центрального технологического отдела. Там уже я стал заниматься более подробно литьем по выплавляемым моделям, в том числе литьем лопаток. Работая на заводе, я поступил в очную аспирантуру в СамГТУ и провел там четыре года без отрыва от производства, защитил кандидатскую диссертацию. Всего отработал на ПАО «ОДК-Кузнецов» семь лет, два года – в должности заместителя главного металлурга по литью.

– Как вы решились на переход из производства в авиационный НИИ?

– Научно-исследовательской деятельностью я начал заниматься с третьего курса университета. Там я освоил литье по выплавляемым моделям. Именно оттуда нынешний я. Ну а после защиты кандидатской диссертации я вправе утверждать, что у меня относительно научный склад ума (улыбается, – Прим. ред.).

ПАО «ОДК-Кузнецов» давно и плотно сотрудничает с ВИАМ – это совместные проекты по разработке составов восковых модельных композиций, разработке технологий литья рабочих лопаток, по переработке отходов жаропрочных сплавов. Со специалистами нашего института, и конкретно нашей, моей теперешней лаборатории, я уже тогда был хорошо знаком.

И вот в процессе повышения качества литья лопаток в определенный момент мои научные потребности совпали с конструктивным предложением ВИАМ. И я решил – а почему нет? И приехал в Москву.

Сначала пришел на должность начальника сектора «Материалы для литейных процессов» (а диссертация моя как раз на тему керамики), и по роду своей деятельности на заводе я очень много занимался отработкой восковых составов, отработкой и внедрением новых материалов для изготовления керамических форм: это моя стезя. Я, наверное, отношусь к той когорте немногочисленных штучных специалистов этого направления – мы же всех их знаем пофамильно в производственной среде.

Через год руководство приняло решение назначить меня начальником лаборатории.

– Как переход из производства в науку изменил вашу профессиональную жизнь?

– С точки зрения административной работы, бумажной деятельности – практически ничего не изменилось. На заводе этого тоже хватало.

У нас в ВИАМ я оценил подход к решению задач, который может быть только в науке. Здесь нужно и можно решать задачу, выходя за рамки предложенного, четких ограничений нет. Я еще с самарских времен вынес для себя некоторую истину: в литье неправильного ответа нет. Здесь даже какое-то незначительное изменение может привести к существенному изменению технологий, к повышению выхода годного. Поэтому кардинально для меня ничего не поменялось, я на заводе занимался в принципе тем же – внедрением новых материалов и технологий. Но сейчас, имея производственный опыт, мне в ВИАМе работать проще. И очень нравится вот эта в целом творческая основа работы.

С одной стороны, я на практике знаю, в какую часть двигателя идут те или иные детали, знаю, для чего это надо. Знаю, что нужно предприятию от нашего института и сейчас имею возможность дать предприятию требуемое. И при этом я не закрыт для творческого поиска.

Очень важно знать о принципах работы любой технологии, когда она попадает на завод. Технология должна работать для людей.

– Что это значит?

– В результате технология должна быть простой. Да, это сложная отливка, но делают ее на производстве простые люди. Поэтому инструкция тоже должна быть написана максимально четко и общедоступными словами, а не в красивом стиле научно-технического отчета. Надо говорить с людьми на понятном языке. «Ликвация», «гомогенизация» и тому подобная научная терминология только запутает рабочего. Он должен максимально просто – загрузить в печь, включить, довести до температуры такой-то. Вот так в рамках хоздоговорных работ мы разрабатываем технологические процессы, как обычные, так и директивные – для рабочего человека.

– А как же упомянутый вами творческий процесс?

– Литейщик – он художник, и литье – это творчество, как говорил один из моих учителей. Поэтому в процессе отработки технологии остается огромное поле для эксперимента, чтобы в результате получить годное литье с заданными параметрами.

– Удалось ли вам уже воплотить художественно-научные идеи за время работы в ВИАМ?

– В своем направлении – керамика и восковые модельные составы – за то небольшое время, что я работаю в институте, мне удалось доработать до требуемых параметров восковой модельный состав – это модельные композиции ВИАМ МК. Для меня это гордость, маленькая победа, потому что удалось обеспечить требуемый показатель по теплоустойчивости.

Кроме того, удалось поставить работу по технологии изготовления керамической формы для литья по выплавляемым моделям отливок из алюминиевых сплавов – это форма на основе плавленого кварца. Сейчас я продолжаю разрабатывать технологию формы на основе плавленого кварца. Мы уже сделали опытную партию на образцах, успешно ее залили и готовы приступить к следующей партии на отливках деталей.

– В чем преимущество плавленого кварца?

– Это очень легкий, по сравнению с широко применяемым электрокорундом, керамический материал с различными дополнительными преимуществами: у него низкий, практически нулевой, коэффициент температурного линейного расширения. Термостойкость электрокорунда порядка 2000°С, а плавленого кварца – 1700°С, однако для отливок из алюминиевых сплавов этого достаточно. В силу низкого КТЛР мы можем изготавливать отливки литьем по выжигаемым моделям, выращенным аддитивными технологиями из специального пластика. На этот пластик наносится керамическая оболочка из плавленого кварца, а далее модель выжигается в печи. Благодаря материалу эта оболочка не разрушается при выжигании, поскольку выдерживает термоудар, необходимый для компенсации расширения пластика. Если бы керамическая оболочка была из электрокорунда, она с большой вероятностью просто бы лопнула или на ней образовались бы трещины. А это – брак. В общем, плавленый кварц – материал интересный, перспективный, необоснованно у нас забытый. А за рубежом применяется широко.

– И вы успеваете в качестве начальника вести столько работ?

– Сказать, что я полностью ушел в административную работу, нельзя. Я продолжаю и те работы, которые я поставил, будучи начальником сектора – это разработка технологии керамической формы на основе плавленого кварца, импортозамещение исходных компонентов при производстве модификатора алюмината кобальта, разработка технологии изготовления керамической формы с использованием модификатора алюмината кобальта и отечественных водных связующих. Активно погружаюсь в хоздоговорные работы с предприятиями, начатые до меня. Вплотную работаю со своим, я считаю его родным, предприятием ПАО «ОДК-Кузнецов». Все-таки как специалист я вырос там. Поддерживаю до сих пор теплые отношения со многими сотрудниками ПАО «ОДК-Кузнецов» – это очень помогает в работе.

Я стараюсь успевать все, что необходимо: и администрирование лаборатории, и хоздоговорные отношения, и организация и обеспечение наших малотоннажных производств, а помимо этого еще и отгрузка – контакт с отделами снабжения предприятий. Ведь на заводах многое завязано на сроки, мы понимаем это и поэтому всегда идем навстречу, отгружая продукцию, как правило, раньше.

Секрет такого «вездесущего» очень прост: мне очень интересно всем этим заниматься. При этом в работе я стараюсь использовать подход небольших «мини-мозговых штурмов», где с радостью собираю наших специалистов. Часто на листах бумаги с изображением тех же лопаток начинаем творить – чертить, обсуждать, где-то и спорить: как известно, в споре рождается истина. Вот и мы приходим к логичному решению той или иной проблемы.

– Многие ваши коллеги пробуют участвовать и в общественной жизни института…

– Я не занят общественной нагрузкой, но поощряю, когда молодые коллеги участвуют в корпоративных спартакиадах и других значимых мероприятиях. Во внерабочее время у меня есть слабость: это увлечение лыжами. Поэтому, когда выпадет снег, я еду кататься в Измайловский парк или в Подмосковье, в город Пересвет: там очень хорошая лыжная трасса. В такие моменты я полностью перезаряжаюсь: лес, сосны, лыжи и колея.

– Но технологов с предприятий, наверняка, приходится обучать?

– Буквально полтора месяца назад у меня был такой опыт! Я как раз специалистам читал лекцию по изготовлению керамических форм для литья по выплавляемым моделям. Правда, встреча практически сразу перешла в бурное обсуждение, так как гости мне сразу сказали: вот к вам у нас очень много вопросов. И в режиме диалога мы решали практические задачи. Незаметно пролетели полтора часа. В лаборатории я тоже с удовольствием даю советы и выступаю в качестве наставника молодым сотрудникам – один из них учится в аспирантуре, другой закончил магистратуру. Я не держу в себе опыт, все, что знаю – рассказываю, обучаю. И сам с радостью обучаюсь. Наш процесс – это постоянный обмен знаниями. Ведь химик-керамист может быть совершенно не подкован по части технологии литья. А в нашей лаборатории пересекаются много научных направлений, и быть в курсе этих пересечений и даже чуть шире, как сейчас модно говорить – mast have. Поэтому мы находимся в постоянном взаимодействии на благо одной цели – получение годного литого изделия.

– Дружная у вас лаборатория?

– Все мы люди и у каждого есть свой эмоциональный капитал, но в лаборатории не на последнем месте добрые социально ориентированные традиции. В день рождения коллег мы обязательно всем коллективом устраиваем поздравление, дарим подарки, в том числе и корпоративные: это либо книга, либо футболка, обязательно букет цветов. Празднуем и корпоративные события – например, День металлурга. В неформальной обстановке люди абстрагируются от работы, начинают свободно общаться – не только по работе, но и за жизнь, погоду, фильмы. И это все значит не меньше, чем совместная работа, это сплачивает коллектив.

– Поскольку заговорили о подарках: подскажем коллективу, какие подарки нравятся вам?

– (Смеется). Как истинный литейщик, я люблю плоды производства, всегда радуюсь какой-нибудь отливке. Потому что литье – это не только различные детали, но есть ведь и художественное литье. Статуэтка, например, или барельеф. Я такие очень люблю. Из бронзы, например.

– Вы коллекционируете отливки? Какой-нибудь из них можете похвастаться?

– Оставил свою небольшую коллекцию в Самаре. На 30 лет мне, например, подарили бронзовую отливку, изображающую охоту сокола (не забывайте, что моя фамилия – Соколов) на зайца.

– Спасибо, что нашли время для беседы. Желаем вам не только творческого роста, но и пополнения вашей коллекции бронзовых птиц!