Максим Михайлович Платонов работает в ВИАМ с марта 2012 года. Его деятельность в институте связана с авиационными акустическими и функциональными текстильными материалами, термопластами и композитами на их основе, органическими стеклами и многофункциональными покрытиями. Область научных интересов: пенопласты на основе полиимидов, звукопоглощающие материалы, тканеплёночные материалы, термопластичные материалы для FDM и SLS аддитивных технологий.

Максим Михайлович Платонов работает в ВИАМ с марта 2012 года. Его деятельность в институте связана с авиационными акустическими и функциональными текстильными материалами, термопластами и композитами на их основе, органическими стеклами и многофункциональными покрытиями. Область научных интересов: пенопласты на основе полиимидов, звукопоглощающие материалы, тканеплёночные материалы, термопластичные материалы для FDM и SLS аддитивных технологий.

«Мной двигал интерес к науке, а не обретение должностей»

Родился я в 1983 году, в подмосковном городе Истра, где, собственно, и живу по сей день. В 1990 году пошел в истринскую школу №4. Мое первое серьезное увлечение наукой началось в 12 лет, когда мне попалась в руки интересная книга по астрономии под авторством Воронцова-Вельяминова. Меня всегда интересовало звездное небо – поскольку это просто красиво и заставляет задуматься. Позже сфера моих увлечений наукой расширилась. Конечно, многие в детстве и сахар на ложке жгли, и карбид в воду кидали... Но, я, практик по натуре, не смог остаться равнодушным и к школьной химии, конечно, здесь есть заслуга и нашего учителя химии Сильчевой Марины Анатольевны, которая по-настоящему любит свой предмет. Уже в 10-м классе я точно решил связать свою жизнь с наукой о взаимодействии веществ и поступать в профильный вуз.

Выбирал из МГУ, МИТХТ и РХТУ им. Менделеева. Последний, на мой взгляд, дает самую приближенную к реалиям жизни специализацию – выпускает химиков-технологов, поэтому я решил поступать именно в РХТУ, и в 2000 году стал студентом инженерного химико-технологического (ИХТ) факультета.

Новая волна интереса к моей профессии поглотила меня на втором курсе, когда началась органическая химия. К счастью, это заметила наш преподаватель – Подхалюзина Наталья Яковлевна и познакомила со своим бывшим учеником Терентьевым Александром Олеговичем. Эта встреча и определила мою судьбу.

Александр Олегович тогда только защитил кандидатскую диссертацию и работал в Институте органической химии им. Н.Д. Зелинского (ИОХ) РАН научным сотрудником. И уже с ноября того же учебного года я стал практиковать в Институте органической химии. Сначала просто приходил по вечерам – мне оформили пропуск. И только в 2003 году меня устроили на полставки как инженера-исследователя. Тут и были сделаны мои первые шаги в науке.

Обретение должности не было для меня самоцелью. Мне, прежде всего, было интересно, поскольку наука теоретическая – бесплотна. Когда теоретик прикасается к «живому», все представляется совсем в другом свете. На бумаге определенный синтез, грубо говоря, идет, а на практике зачастую может оказаться, что он так просто не проходит и есть много нюансов, которые надо учитывать: температура, влияние растворителя, отравление катализатора и так далее.

Деятельность химической лаборатории ? очень кропотливая и в то же время увлекательная работа. Здесь нет таких явных прорывов, которых ждет общество, громких открытий. Зачастую исследования посвящены, казалось бы, мелочи, например изучению реакционной способности узкого ряда химических соединений. Но в итоге полученные знания могут существенно повлиять на разработку, например, нового лекарственного препарата, и спасти много жизней.

Вообще, как правило, вся химия состоит из таких вот маленьких шагов, но иногда эти шаги превращаются в грандиозные открытия. Как сказал Нил Амстронг, высадившись на Луну: «Маленький шаг для человека, огромный прыжок для всего человечества».

Итак, я пришел в ИОХ РАН в «Лабораторию исследования гомолитических реакций», которой руководил член-корреспондент РАН, д.х.н. Геннадий Иванович Никишин. На тот момент в лаборатории зарождалось направление, посвященное синтезу, изучению химических свойств и применению геминальных биспероксидных соединений: веществ, молекулы которого содержат у одного атома углерода две пероксидные группы. Возглавил направление Терентьев А.О., мне так же выпала честь трудиться в данной перспективной области.

Органические пероксиды ? это очень интересные вещества, имеют комплекс уникальных свойств. Во-первых, это энергоемкие материалы, которые находят применение в качестве инициирующих и вторичных взрывчатых веществ. Вторая, достаточно обширная область их применения, это инициирование гомолитических процессов: то есть, при нагревании или облучении они распадаются на свободные радикалы. Например, блочная полимеризация метилметакрилата и получение органических стекол, в том числе авиационного назначения, невозможна без применения пероксидов. Третья, наиболее важная область применения пероксидов, была открыта совсем недавно, в конце ХХ века. Дело в том, что у многих представителей данного класса веществ, особенно у биспероксидов, была обнаружена ярко выраженная противомалярийная и в целом противопаразитарная активность. Это реальный прорыв в области медицины и фармацевтики.

В 2003 году, в журнале «Tetrahedron Letters» вышла первая научная статья с моим участием. Никогда не забуду того приятного ощущения, как будто прикоснулся к чему-то вечному: пройдет время, меня не станет, а статьи останутся. После этого я понял, что для ученого важно не только уметь генерировать научную мысль и развивать её в своем исследовании, но и доступно излагать результаты своей работы в виде статей или докладов. Как говорится: «Если вы не можете объяснить пятилетнему ребенку, над какой научной проблемой Вы трудитесь, то, скорее всего, Вы не ученый, а шарлатан».

В РХТУ я обучался на кафедре «Химическая технология органических соединений азота» (ХТОСА) ИХТ факультета. Основное направление кафедры ? технология взрывчатых веществ. Мне очень повезло тогда, что в ИОХе я занимался органическими пероксидами, которые, так же как и нитросоединения, относятся к взрывчатым веществам, поэтому мне на кафедре разрешили делать дипломную работу в ИОХе. В 2006 году в РХТУ я защитил диплом на тему «Новый метод синтеза 1,2,4,5,7,8-гексаоксонанов». В последующем данная работа вошла в мою кандидатскую диссертацию: «Синтез и реакции геминальных биспероксидных соединений».

Еще мне очень хорошо заполнилось то необыкновенное чувство, когда пришедшая в голову теоретическая мысль в точности воплощается на практике. Наверное, подобное ощущение возникает у альпиниста, который впервые покорил недоступную ранее вершину. Помню, тогда я анализировал большое количество литературы, наткнулся на статью, посвященную восстановлению алкилпероксисиланов трифенилфосфином до силиловых эфиров. А в то время наша группа разработала метод синтеза замещенных гексаоксасилонанов – девятичленных циклов, содержащих два фрагмента SiOOC и один фрагмент COOC. Вот и возникла идея опробовать фосфины в качестве селективных восстановителей фрагментов SiOOC. И вот уже через сутки после прочтения той «ключевой» статьи я осуществил превращение девятичленного гексаоксасилонана в семичленный тетраоксасилепан и подтвердил его строение при помощи Н1 и С13 ЯМР спектроскопии, и вообще впервые получил подобный класс гетероциклических соединений. После этого я понял, как важно читать много оригинальной научной литературы, ведь во время подобного чтения могут возникать по-настоящему интересные идеи, поскольку так или иначе, при прочтении статьи мы переносим описанный там процесс на нашу проблему, и после этого возникает мысль: «А не попробовать ли мне провернуть что-нибудь подобное…».

В 2009 году я защитил кандидатскую диссертацию и продолжил работать в Институте органической химии. Было еще много других интересных работ и идей, но появилось ощущение того, что мне требуется что-то большее, а точнее, видеть воплощение своего труда во внедрении в практику. Наверное, самое важное в жизни ученого ? осознание того, что твой труд реализован в производстве, и он по-настоящему служит людям.

В ИОХ РАН я проработал более 10-ти лет, и я всегда буду благодарен своим учителям: Терентьеву А.О., Никишину Г.И., Старостину Е.К., Иловайскому А.И., Куткину А.В. Эти люди меня очень многому научили, а главное, научили любить и уважать свой труд и никогда не пасовать перед сложными задачами и новыми научными направлениями.

ВИАМ ? это не просто научный центр, но еще и производственная база

О Всероссийском научно-исследовательском институте авиационных материалов я узнал в 2006?2007 годах, в период нашего сотрудничества с лабораторией высокомолекулярных соединений (ЛВМС) ИНЭОС им. А.Н. Несмеянова РАН. Мы часто были в гостях в ИНЭОСе, и мне запомнилось, что иногда при обсуждении работ в области блочного получения полиметилметакрилата или полиимидов наши коллеги очень уважительно отзывались о «ВИАМовских разработках…», давая понять, что это действительно что-то уникальное и практически значимое.

Теперь уже не понаслышке я могу утверждать, что в ВИАМе создаются действительно уникальные материалы, инновационные технологии, ведется огромная работа с заказчиками. ВИАМ отличается от многих институтов не только своей великой историей. Это институт, который многого достиг, благодаря особому отношению руководства к науке и сотрудникам. Ведь наибольшая ценность ВИАМа ? в людях. Мне, безусловно, очень нравится, что, работая здесь, приходится решать не только фундаментальные и прикладные задачи, но и задачи, связанные с обеспечением различными материалами предприятий отрасли. Вроде бы это не задача института, а задача заводов. Но у нас в ВИАМе имеется более двух десятков малотоннажных производств, которые изготавливают продукцию, в том числе и для конструкторских бюро, авиационных и ремонтных заводов. Грех не развивать это направление и дальше. То есть ВИАМ – это не просто научный центр, но еще и уникальная производственная база, стремящаяся закрыть все потребности отечественного авиапрома в материалах нового поколения. Это большое достижение и в масштабах науки, и в масштабах государства. Что подтверждает присуждение в этом году Генеральному директору ВИАМ, академику РАН Евгению Николаевичу Каблову Государственной премии в области науки и технологий, в том числе за организацию малотоннажных производств.

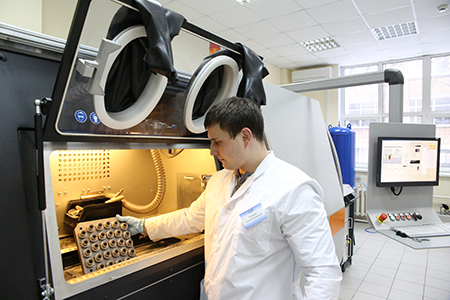

Я пришел устраиваться в ВИАМ в марте 2012 года. Уже на собеседовании понял, что направление деятельности института ? это именно то, чем бы мне хотелось заниматься в дальнейшем: реализовывать себя не только с точки зрения фундаментальной науки, но и в разрезе прикладных исследований и даже производства. Мне оказали большое доверие и честь, назначив на должность исполняющего обязанности ведущего научного сотрудника в лабораторию №9. Деятельность лаборатории была связана с разработкой звуко- и вибропоглощающих материалов, тканепленочных материалов, пенополиимидов и материалов на термопластичном связующем, в том числе конструкционных стекло- и углепластиков. Изначально меня определили в сектор «Тканепленочные и звукопоглощающие материалы». Это направление было для меня абсолютно новым, и буквально на несколько месяцев я ушел с головой в литературу и отчеты. Я старался везде присутствовать: и в лаборатории, и на производственных площадках, ездил на производство при выпуске партии тканепленочных материалов. Хочу выразить признательность и.о. начальника сектора Нестеровой Татьяне Александровне: она искренне помогала осваивать новое направление, и благодаря ей мне это быстро удалось. В тот период я вникал не только в направление сектора, но и в целом в научные направления всей лаборатории. Особенно близки мне были тематики, связанные с пенопластами на основе полиимидов, и термопластичные композиты с наноразмерными наполнителями, так как в ИОХе мне доводилось синтезировать мономеры полиимидов и заниматься блочной полимеризацией акриловых мономеров в присутствии углеродных или алюмосиликатных нанотрубок и биспероксидов.

В конце 2012 года руководство института доверило мне ответственный пост начальника лаборатории. В настоящее время лаборатория называется «Полимерные материалы со специальными свойствами» и имеет в своем составе четыре сектора: акустические и функциональные текстильные материалы, термопластичные материалы, органические стекла и многофункциональные покрытия. В целом, мне как начальнику приходится вникать во все эти направления. Некоторые из них ? пенопласты на основе полиимидов, звукопоглощающие материалы, тканепленочные материалы, термопластичные материалы для FDM и SLS аддитивных технологий являются непосредственной областью моих научных интересов.

Неважно, пластиковая ложка или патрубок системы кондиционирования воздуха: 3D-принтер изготовит этот элемент и без оснастки

На мой взгляд, в настоящее время наибольшее внимание нужно уделять производствам, связанным с автоматизацией и цифровыми технологиями, даже просто потому, что мы живем в период информационной или даже, если хотите, цифровой революции. Пятнадцать лет назад, настольный компьютер с 50 Гб памяти вызывал у меня искренний восторг, потому что жесткий диск моего домашнего ПК был всего на 10 Гб. Сейчас никого не удивишь планшетным компьютером с сенсорным экраном, имеющим 128 Гб памяти, и это за каких-то пятнадцать лет. То есть, произошло настолько стремительное развитие цифровых технологий, и не только в жизни людей, но и в развитии производств, и очень важно не пропустить этот момент. Одно из направлений цифрового производства – это аддитивные технологии. Суть в том, что целевой объект «выращивается» из материала и не требует последующей механической обработки. Это большой плюс: и в смысле экономии средств и материала, поскольку коэффициент его использования стремится к единице, а также в смысле сокращения сроков производственного цикла того или иного изделия. Аддитивные технологии просто незаменимы при изготовлении очень сложных или мелкосерийных деталей, где стоимость оснастки существенно выше максимальной коммерческой стоимости всей серии продукции. Рассмотрим это на примере пластиковой ложки. Известно, что пластиковая ложка формуется из пластика за секунды в литьевой форме, в процессе литья под давлением, и стоит эта ложка на несколько копеек дороже, чем материал, из которого она сделана. При этом стоимость литьевой формы может составлять более миллиона рублей. Понятно, что поскольку с одной литьевой формы можно выпустить миллионы и миллионы этих ложек, добавочная стоимость оснастки растворится в этих ложках. А что если потребуется другое, более сложное изделие из термопласта и не в количестве миллионов штук, а например, в количестве 50-ти штук? Например, пластиковые патрубки системы кондиционирования воздуха воздушного судна? Тогда стоимость оснастки должна распределиться на эти 50 патрубков, и цена одного патрубка будет очень не симпатичной. Вот в этом случае аддитивные технологии особенно незаменимы, поскольку неважно, пластиковая ложка или патрубок системы кондиционирования воздуха, 3D-принтер изготовит этот элемент и без оснастки.

Другой важный момент, связанный с цифровым производством и аддитивными технологиями, должен решаться на стадии проектирования. Здесь необходимо изменение психологии и самих конструкторов, которые должны понимать новые возможности цифрового производства, которых у них не было раньше. Например, если раньше при проектировании элемента конструкции бралась в расчет сложность самого элемента при изготовлении, или просто невозможность изготовления дополнительных ребер жесткости, или сложной формы, то теперь есть возможности воплощать самые смелые «конструкторские фантазии», вплоть до бионически подобных структур.

В свою очередь, я как материаловед хочу особо отметить роль материала в цифровом производстве, зачастую данные материалы должны иметь комплекс уникальных свойств, связанных с особенностями их переработки на 3D-принтере. И один из приоритетов развития лаборатории я связываю с разработкой номенклатуры термопластичных полимерных материалов со специальными свойствами для наиболее широко используемых аддитивных технологий переработки термопластов: FDM – печать полимерной нитью и SLS – сплавление полимерных порошков лазером.

В настоящее время в рамках РФФИ наша лаборатория проводит фундаментальные исследования, направленные на создания материалов с пониженной пожарной опасностью для FDM-технологии. Полученные в результате исследования знания лягут в основу разработки номенклатуры пожаробезопасных материалов для FDM.

Говоря о принципах работы в ВИАМе, не могу не отметить важный момент, на котором зиждятся успех и долголетие нашего института: неразрывность процесса по схеме: «материал – технология – конструкция». Мы разрабатываем материал с учетом технологии, по которой он будет создан и переработан в элемент конструкции. То есть, по-простому, при разработке материалов мы сразу понимаем, для чего и как этот материал производится. И поэтому, считаю, у ВИАМа невероятно много возможностей в направлении аддитивных технологий, поскольку именно данная область требует особого отношения именно с точки зрения неразрывности: материала-технологии-конструкции.

ВИАМ инициирует большую часть разработок исходного сырья для отечественных авиационных материалов

Одна из проблем отечественного производства материалов для высокотехнологичных отраслей, бесспорно, связана с исходным сырьем. Конечно, выпуск мономеров, олигомеров, малых добавок и уникальных полимерных материалов на основе всех этих компонентов нужно осваивать у нас в России. Такие термопластичные матрицы, как полиэфрикетоны или жидкокристаллические полимеры, за рубежом находят широкое применение при получении ударостойких полимерных композиционных материалов, обладающих очень достойными свойствами. Конечно, при разработке материалов мы стараемся применять наши отечественные компоненты, например полиэфир- и полиарилсульфоны, которые выпускаются нашими коллегами в Институте пластмасс, и при этом получаем тоже очень хорошие материалы, но зачастую нашим заказчикам – предприятиям авиакосмической отрасли требуется более широкая номенклатура, со свойствами, которые не могут быть достигнуты на имеющемся сырье. Здесь важно отметить, что ВИАМ инициирует большую часть разработок исходного сырья для производства отечественных авиационных материалов, поскольку глубоко взаимодействует с предприятиями отрасли и знает, порой лучше этих предприятий, какого рода материалы им нужны.

Приведу пример. В последнее десятилетие за рубежом при формовании трехслойных панелей элементов конструкции активно стали использовать полиакрилимидные пенопласты. В мире такие материалы выпускала только фирма Evonic под торговой маркой Rochacell. В результате ВИАМом был инициирован ряд работ, в том числе в Институте пластмасс и в НИИ полимеров им. Каргина, и на основе отечественного сырья были разработаны и паспортизованы материалы, не уступающие по своим свойствам пенопластам марки Rohacell. Другое дело, что фирма Evonic выпускает очень широкую номенклатуру данных пенопластов, но мы продолжаем работать с заказчиками, анализируем их потребности и расширяем номенклатуру наших, российских, пенополиакрилимидов.

О помощи материаловедов аэроакустикам в борьбе с авиационным шумом

Другое направление, которое для меня стало буквально родным, это авиационная акустика, а точнее, та область материаловедения, которая связана со звукопоглощающими материалами. На мой взгляд, аэроакустика – это серьезная проблема отечественного гражданского авиастроения, и дело здесь не только в экологии, но и в последующей конкурентной способности российского авиапрома. Такие компании, как Boeing и Airbus, большое внимание уделяют проблемам аэроакустики. Новые самолеты Boeing 787 и Airbus 350 имеют очень низкие уровни шума на местности, что можно было заметить на МАКС-2015 в Жуковском, где осуществлялся показ А-350.

При ИКАО существует комитет по охране окружающей среды от воздействия авиации (КАЕП), данный комитет так же регламентирует уровни шума авиационных гражданских судов, и одним из основных принципов работы комитета является обсуждение технической достижимости того или иного параметра, по которому планируют ужесточить экологические нормы. То есть, получается, что Boeing и Airbus уже подтвердили возможность снижения требований уровня шума на местности. И такие ужесточения были приняты в 2013 году, а начнут действовать с 2020 года. К сожалению, отечественные самолеты практически не имеют запаса по отношению к вводимым нормам по шуму.

Конечно, шум самолета на местности ? это проблема аэроакустиков, поскольку он определяется аэродиначическим шумом планера, шумом реактивной струи двигателя и шумом самого двигателя. Но здесь есть направление, в котором материаловед может помочь аэроакустику, а конкретно применение звукопоглощающих материалов в звукопоглощающих конструкциях (ЗПК) авиационной двигательной установки.

В нашей лаборатории разрабатываются такие звукопоглощающие материалы, которые могут существенно облегчить жизнь конструкторам двигательной установки, и не только жизнь, но и саму двигательную установку. Концепция материала в следующем: в сотопласте размещается специальный объемный звукопоглощающий элемент, акустическим импедансом которого возможно управлять. В результате, управляя импедансом вкладыша, за счет подбора пропитывающего состава, производится настройка ЗПК на нужные частоты, и акустику-конструктору двигательной установки не нужно перерабатывать схему многослойной ЗПК для его настройки, мы решаем проблему настройки путем изменения параметров данного вкладыша. При этом, технология получения такого заполнителя проста и не требует специализированного оборудования или кропотливого ручного заполнения сотопласта данными элементами. Расчетный эффект применения данного материала может составить порядка 20 EPN dB по уровню снижаемого шума и около 50 кг снижения веса двухконтурной двигательной установки с тягой 14 тс.

Наш коллектив – это сплав молодых людей и опытных ученых

Конечно, все те интересные разработки, которые проводятся в нашей лаборатории, осуществляются благодаря энергии и трудолюбию её сотрудников. Лаборатория насчитывает более 40 сотрудников, причем четверть из них ? это люди с научными степенями, чья специализация связана с химией и физикой полимеров, материаловедением, технологией переработки полимеров, органическими стеклами, многофункциональными покрытиями, то есть лаборатория способна решать самый широкий спектр задач, которые могут возникнуть на нашем пути.

Конечно, научный коллектив неоднороден: здесь есть грамотные исполнители, и есть генераторы идей. Но это не означает, что одни лучше или хуже других. Ведь каждый в своей профессиональной деятельности старается занять интересную ему нишу. Наш коллектив ? это сплав молодых людей и опытных ученых. И великое благо, что в нашем институте есть опять же система наставничества, и возможность для молодых специалистов получить уникальный опыт из первых рук. Поэтому обучение и повышение квалификации происходит очень быстро. Начинающие свой путь в науке специалисты быстро втягиваются и набираются опыта. Возможно, еще и потому, что они сами хотят впитать все то, что им могут дать более опытные коллеги. Наставничество ? это несомненная заслуга руководства ВИАМа, которое следует специально разработанной системе поощрения, выбирая каждый год лучшего наставника, чей ученик себя наиболее ярко проявил.

Мне вообще нравятся люди с огоньком, которые не просто приходят на работу и отрабатывают положенные часы «от и до», а те, которые этим всем живут. Труд – это существенная часть нашей жизни. Кто-то проводит треть жизни на работе, кто-то больше. Ну а поскольку работа это отчасти и образ жизни, то она просто обязана нравиться!

Конечно, в первую очередь я благодарен своей семье за помощь и поддержку, за понимание того, что моя профессия для меня очень важна. Со временем я планирую пойти дальше и защитить докторскую, конечно я прекрасно понимаю, что для этого нужно очень много трудиться. Еще я считаю, что настоящему ученому на любом этапе карьеры – очень важно периодически снимать пиджак, надевать халат и работать руками. Потому что невозможно решать сложные научные задачи, не видя живого отклика, самому не прочувствовав процесс.

Список основных научных статей М.М. Платонова:

1. Нестерова Т.А., Зуев А.В., Платонов М.М. // Теплоизоляционный материал на основе органического волокна для систем кондиционирования воздуха самолетов // Авиационные материалы и технологии. 2015. № 2 (35). С. 32-38.

2. Платонов М.М., Железина Г.Ф., Нестерова Т.А. // Пористоволокнистые полимерные материалы для изготовления широкодиапазонных ЗПК и исследование их акустических свойств // Труды ВИАМ. 2014. № 6. С. 9.

3. Arzumanyan A.V., Novikov R.A., Teren?ev A.O., Platonov M.M., Zdvizhkov A.T., Krylov I.B., Tomilov Y.V., Nikishin G.I., Lakhtin V.G., Arkhipov D.E., Korlyukov A.A., Chernyshev V.V., Fitch A.N. // Nature chooses rings: synthesis of silicon-containing macrocyclic peroxides // Organometallics. 2014. Т. 33. № 9. С. 2230-2246.

4. Нестерова Т.А., Платонов М.М., Назаров И.А., Гертер Ю.А. // Пожаробезопасный тканепленочный материал для дорожки скольжения спасательного трапа // Труды ВИАМ. 2014. № 6. С. 11.

5. Платонов М.М., Нестерова Т.А., Назаров И.А., Бейдер Э.Я. // Пожаробезопасный материал на текстильной основе с полиуретановым покрытием для надувной оболочки спасательного трапа // Авиационные материалы и технологии. 2013. № 2 (27). С. 50-54.

6. Платонов М.М., Назаров И.А., Нестерова Т.А., Бейдер Э.Я. // Тканепленочный материал ВРТ-9 для надувной оболочки авиационных спасательных трапов // Труды ВИАМ. 2013. № 5. С. 5.

7. Терентьев А.О., Платонов М.М., Левицкий Д.О., Дембицкий В.М. // Органические пероксиды кремния и германия: синтез и реакции // Успехи химии. 2011. Т. 80. № 9. С. 843-864.

8. Terent'ev A.O., Platonov M.M., Krylova I.V., Egorov M.P., Nikishin G.I. // First synthesis of cyclic organogermanium peroxides, 1,2,4,5,7,8-hexaoxa-3-germonanes // Journal of Organometallic Chemistry. 2009. Т. 694. № 12. С. 1786-1788.

9. Платонов М.М. // Синтез и реакции геминальных биспероксидных соединений // диссертация на соискание ученой степени кандидата химических наук, Институт органической химии им. Н.Д. Зелинского Российской академии наук. Москва, 2009

10. Terent'ev A.O., Platonov M.M., Tursina A.I., Chernyshev V.V., Nikishin G.I. // Ring contraction of 1,2,4,5,7,8-hexaoxa-3-silonanes by selective reduction of COOSi fragments. Synthesis of new silicon-containing rings, 1,3,5,6-tetraoxa-2-silepanes // Journal of Organic Chemistry. 2009. Т. 74. № 5. С. 1917-1922.

11. Terent'ev A.O., Platonov M.M., Kashin A.S., Nikishin G.I. // Oxidation of cycloalkanones with hydrogen peroxide: an alternative route to the baeyer-villiger reaction. Synthesis of dicarboxylic acid esters // Tetrahedron. 2008. Т. 64. № 34. С. 7944-7948.

12. Terent'ev A.O., Platonov M.M., Krylov I.B., Nikishin G.I., Chernyshev V.V. // Synthesis of 1-hydroperoxy-1?-alkoxyperoxides by the iodine-catalyzed reactions of geminal bishydroperoxides with acetals or enol ethers // Organic & Biomolecular Chemistry. 2008. Т. 6. № 23. С. 4435-4441.

13. Terent'ev A.O., Platonov M.M., Nikishin G.I., Tursina A.I., Chernyshev V.V. // Synthesis of cyclic peroxides containing the si-gem-bisperoxide fragment. 1,2,4,5,7,8-hexaoxa-3-silonanes as a new class of peroxides // Journal of Organic Chemistry. 2008. Т. 73. № 8. С. 3169-3174.

14. Terent'ev A.O., Platonov M.M., Nikishin G.I., Sonneveld E.J., Peschar R., Chernyshev V.V., Starikova Z.A. // New preparation of 1,2,4,5,7,8-hexaoxonanes // Journal of Organic Chemistry. 2007. Т. 72. № 19. С. 7237-7243.

15. Terent'ev A.O., Platonov M.M., Ogibin Y.N., Nikishin G.I. // Convenient synthesis of geminal bishydroperoxides by the reaction of ketones with hydrogen peroxide // Synthetic Communications. 2007. Т. 37. № 8. С. 1281-1287.

16. Terent'ev A.O., Platonov M.M., Kutkin A.V. // A new oxidation process. Transformation of gem-bishydroperoxides into esters // Central European Journal of Chemistry. 2006. Т. 4. № 2. С. 207-215.

17. Терентьев А.О., Куткин А.В., Платонов М.М., Старикова З.А., Огибин Ю.Н., Никишин Г.И. // Синтез 1,1'-бисгидропероксиди(циклоалкил)пероксидов гомоконденсацией 11-15-членных гем-бисгидропероксициклоалканов в присутствии трифторида бора // Известия Академии наук. Серия химическая. 2005. № 5. С. 1182-1185.

18. Terent'ev A.O., Kutkin A.V., Platonov M.M., Ogibin Yu.N., Nikishin G.I., Vorontsov I.I., Antipin M.Yu. // Synthesis of peroxide compounds by the BF3-catalyzed reaction of acetals and enol-ethers with H2O2 // Russian Chemical Bulletin. 2004. Т. 53. № 3. С. 681-687.

19. Terent'ev A.O., Kutkin A.V., Platonov M.M., Ogibin Y.N., Nikishin G.I. // New method for the synthesis of bishydroperoxides based on a reaction of ketals with hydrogen peroxide catalyzed by boron trifluoride complexes // Tetrahedron Letters. 2003. Т. 44. № 39. С. 7359-7363.

Патенты:

1. Каблов Е.Н., Румянцева Т.В., Скляревская Н.М., Малышенок С.В., Бейдер Э.Я., Платонов М.М., Петрова Г.Н. // Способ производства многослойного пенопласта // патент на изобретение RUS 2561972 от 26.03.2014.

2. Сахарова А.А., Выгодский Я.С., Терентьев А.О., Платонов М.М., Сапожников Д.А., Волкова Т.В., Никишин Г.И. // Способ получения полиметилметакрилата // патент на изобретение RUS 2352587 от 25.12.2007.

3. Терентьев А.О., Сахарова А.А., Выгодский Я.С., Платонов М.М., Сапожников Д.А., Волкова Т.В., Никишин Г.И. // Способ получения полиакрилонитрила // патент на изобретение RUS 2393173 от 01.04.2008.

4. Корольков М.В., Куткин А.В., Никишин Г.И., Платонов М.М., Терентьев А.О., Уткин А.Ю. // Способ получения геминальных дигидропероксидов // патент на изобретение RUS 2395494 от 27.12.2006.

Интервью подготовила и провела Светлана Офитова.