АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

Аддитивные технологии – доминанта национальной технологической инициативы

Аддитивные технологии – доминанта национальной технологической инициативы

В очередном номере журнала «Интеллект&Технологии» вышла статья Генерального директора Вcероссийского научно-исследовательского института авиационных материалов (ВИАМ), академика РАН Евгения Николаевича Каблова.

Предлагаем вам ознакомиться с данным материалом.

***

Аддитивные технологии – доминанта национальной технологической инициативы

В Послании Федеральному Собранию на 2015 год Президент РФ Владимир Путин предложил реализовать национальную технологическую инициативу, в рамках которой предусмотрено осуществление крупных перспективных государственных проектов, обеспечение и укрепление национальной безопасности Российской Федерации, повышение уровня благосостояния населения, развитие инновационных отраслей экономики и промышленности. Вместе с тем, для перехода к качественно новому технологическому укладу и эффективной рыночной стратегии необходимо обеспечение одного из главных условий – ликвидация критической зависимости России от зарубежных технологий и промышленной продукции стран ЕС, США, Японии, Китая.

Курс на инновации

Для успешного решения этой задачи необходимо создавать интегрированные структуры, о чем Президент отметил в своем послании: «…объединить усилия проектных, творческих команд и динамично развивающихся компаний, которые готовы впитывать передовые разработки, подключить ведущие университеты, исследовательские центры, Российскую академию наук, крупные деловые объединения страны».

В состав «творческих команд», способных предложить инновационные решения для осуществления стратегических государственных проектов, должны войти лучшие представители научно-образовательного сектора, производства и бизнеса. Для этого требуется системный подход по их формированию, а главным приоритетом и показателем должно стать достижение конкретных практических результатов, разработка актуальных решений с учетом тех вызовов, с которыми Россия столкнется в ближайшие 10–15 лет.

Очевидно, что все без исключения крупные проекты государственного значения необходимо разрабатывать на основе научно-технологического экспертного прогноза и стратегического планирования. Только при таком условии они способны стать системообразующим звеном национальной технологической инициативы. При этом важно не столько их количество (достаточно 5?6), сколько их содержание. Каждый такой проект должен обеспечивать базовую межведомственную интегрирующую функцию и оперативные механизмы реализации. Это – основа перехода в новый технологический уклад и гарант эффективного решения стратегических задач, обозначенных руководством страны в рамках национальной технологической инициативы.

С учетом основных направлений стратегии развития в области инновационной системы целесообразно назвать следующие проекты, роль которых априори является определяющей в процессе эффективной модернизации производства и внедрения инновационных технологий:

- Аддитивное производство замкнутого цикла.

- Создание и производство материалов нового поколения.

- Цифровые технологии для конструирования, моделирования и производства деталей и изделий.

- Робототехника, станкостроение.

- Технологии организации и управления производствами нового технологического уклада.

- Глубокая переработка сырья нефти и газа.

На мой взгляд, доминантой национальной технологической инициативы должны стать аддитивные технологии, которые интегрируют остальные пять проектов и задают вектор развития и создания условий перехода промышленности к производственным технологиям нового поколения.

Особенности аддитивного производства

Страны, сделавшие ставку на развитие аддитивных технологий, сегодня занимают наиболее выгодные позиции в мировом разделении труда. Эти технологии являются важным фактором в совершенствовании технологического процесса изготовления деталей сложных технических систем. По сути, это комплекс принципиально новых производственных процессов, в которых построение изделия происходит путем добавления (англ. add ? добавлять) материала, в отличие от традиционных технологий, где деталь создается методом удаления лишнего.

Именно применение аддитивных технологий позволяет в полной мере реализовать основные принципы создания материалов нового поколения, заложенные в «Стратегических направлениях развития материалов и технологий на период до 2030 года», которые основаны на результатах фундаментальных и фундаментально-ориентированных исследований, полученных ведущими научно-исследовательскими организациями совместно с институтами РАН. Необходимо помнить главный принцип триединства аддитивного производства: материалы–технологии–конструкции, включая использование «зеленых» технологий при создании материалов и комплексных систем защиты, а также реализацию полного жизненного цикла с использованием IT-технологий – от создания материала до эксплуатации его в конструкции, диагностики, ремонта, продления ресурса и утилизации.

В высокотехнологичных отраслях промышленности для создания технических систем нового поколения требуется всесторонняя технологическая подготовка производства, с которой связаны циклы освоения и выпуска продукции, и в конечном итоге – эксплуатационная надежность и себестоимость изделия. Следует учитывать и специфику этих высокотехнологичных отраслей, которая состоит в том, что большая часть деталей изготавливается из труднообрабатываемых материалов. Это также является одной из причин повышения трудоемкости производства изделия и удорожания его себестоимости.

Необходимо отметить многообразие методов аддитивного производства в зависимости от технологий, материалов, оборудования, программного обеспечения и, конечно, конструкции, массы и габаритов детали. Эксперты подразделяют их на следующие:

– экструзионный (на основе технологии послойного наплавления, по международной классификации FDM или FFF);

– проволочный (производство произвольных форм методом электронно-лучевой плавки (EBF3));

– порошковый (с применением технологий лазерного спекания (DMLS, SLS); электронно-лучевой плавки (лазерная наплавка (SLM); струйной трехмерной печати (3DP); применяемые материалы ? гипс, пластик, металлические порошки, песчаные смеси);

– ламинирование (LOM);

– полимеризация (используемые методы – стереолитография (SLA), цифровая светодиодная проекция (DLP)).

Аддитивная технология может быть реализована на трех этапах производства – моделей, прототипов и деталей, которые соответствуют всем требованиям конструкторской документации для сложных технических систем на полный ресурс эксплуатации.

Создавая инфраструктуру промышленного производства, основанного на 3D-технологиях, необходимо наращивать долю тех предприятий, где упор в производстве сделан на первые два этапа. Вначале осуществляется изготовление оснастки, выжигаемых моделей для литья (так называемое вспомогательное производство). Далее – производство демонстраторов и прототипов деталей и элементов конструкций (на этом этапе – пока без досконального соблюдения соответствия требований технической документации). И, уже опираясь на конкретную практику производства и апробированные результаты, выйти на третий уровень – производство опытных и серийных партий деталей, полностью удовлетворяющих требованиям нормативной и конструкторской документацией по физико-механическим характеристикам.

Все дело в порошках

В ближайшие годы Россия нацелена на активное развитие отрасли аддитивных технологий в производстве, что широко обсуждалось на прошедшем форуме в Новосибирске «Технопром-2015». Движение в этом направлении предполагает значительный рост количества закупаемых установок, однако в силу нескольких факторов применение этих технологий в отечественной промышленности происходит недостаточно интенсивно. В первую очередь, сказывается отсутствие в нашей стране производства металлических и неметаллических порошковых композиций, а также слабая организация подготовки квалифицированных кадров в области аддитивных технологий. Также существенным препятствием для широкого внедрения у нас аддитивных технологий является отсутствие базы национальных стандартов для аддитивного производства, в частности, по общей и специальной квалификации материалов (металлопорошковые композиции и синтезированные материалы), конструкциям, технологиям, оборудованию, контролю качества, контролю свойств и порядку применения деталей аддитивного производства в изделиях и др.

Между тем, к характеристикам порошков для аддитивных технологий предъявляются очень жесткие требования. В первую очередь – это обеспечение сферичности, определенного гранулометрического состава с высоким выходом годного, высокая химическая однородность, пониженное содержание газовых примесей. На данный момент предприятия закупают и используют аналоги зарубежного производства, поставляемые фирмами-производителями установок. При этом в условиях конкретного производства требуются металлические порошки именно отечественных сплавов. На сегодня в России годовая потребность существующего парка установок для аддитивного производства в порошковых материалах составляет примерно 30–50 тонн/год.

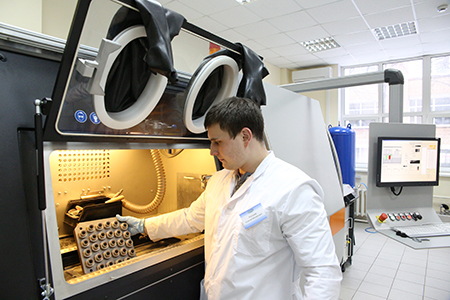

Для решения этой задачи, например, во Всероссийском научно-исследовательском институте авиационных материалов (ВИАМ) организован замкнутый цикл аддитивного производства деталей сложных технических систем. Он включает производство расходуемой шихтовой заготовки, получение мелкодисперсных металлических порошков отечественных сплавов и разработку технологий селективного лазерного спекания деталей из этих порошков с последующей газостатической обработкой. Возможность проведения полного цикла исследований и обеспечения выпускаемой продукции с необходимой научно-технической документацией открывает также перспективу организации в ВИАМ серийного производства металлических порошков с последующей их сертификацией для ведущих моторостроительных предприятий. Создание единого центра, обеспечивающего серийный выпуск порошков и отработку технологий аддитивного производства деталей сложных технических систем, нацелено сократить отставание от зарубежных конкурентов в данной области и снизить себестоимость отечественных порошков до уровня зарубежного производства.

Сегодня и завтра

Примечательно, что целенаправленная работа ВИАМ по развитию аддитивных технологий уже принесла плоды: впервые в России по аддитивной технологии с применением отечественной металлопорошковой композиции изготовлен завихритель фронтового устройства камеры сгорания перспективного авиационного двигателя ПД-14, отвечающий всем требованиям конструкторской документации (данная работа выполнена в рамках совместного проекта с индустриальным партнером АО «Авиадвигатель»).

Цикл изготовления таких завихрителей в среднем в 10 раз короче, чем с применением технологии литья по выплавляемым моделям. Изготовление 3D-деталей осуществляется с применением технологии SLS – селективного лазерного спекания. Это позволяет получать изделия непосредственно из порошка, минуя промежуточные и подготовительные операции (разработка и изготовление литейной или штамповой оснастки, механическая обработка и т.д.). По предварительно выстроенной CAD-модели происходит послойное выращивание детали при выборочном сплавлении частиц порошка в соответствии с геометрией поперечных сечений детали. Толщина слоя при этом не превышает 60–80 мкм. Можно одновременно получить сразу несколько деталей, их количество и размер ограничен только габаритами рабочей камеры установки. В настоящее время ВИАМ изготавливает завихрители фронтового устройства для проведения испытаний двигателя ПД-14 в составе летающей лаборатории.

Возвращаясь к решению еще одной проблемы отечественной аддитивной отрасли (отсутствию базы национальных стандартов для аддитивного производства), следует отметить, что здесь возможно формирование технического комитета по стандартизации. Концентрация и координация усилий в этом направлении, создание комплексного подхода к развитию аддитивного производств и соответствующей системы национальных стандартов (включая классификацию материалов, требования к качеству исходного сырья, конструкции, технологии, оборудованию, унификацию форматов компьютерных моделей) могут быть осуществлены на базе создаваемого технического комитета по стандартизации «Аддитивные технологии». Необходимыми компетенциями для ведения данного технического комитета на данный момент обладает ВИАМ.

Резюмируя вышеизложенное, следует выделить ключевые предложения по организации работ, реализация которых позволит нашей стране занять достойное место на глобальном рынке аддитивных технологий.

Во-первых, необходимо создать консорциум научных, образовательных и производственных организаций, в рамках которого определить области компетенций участников по разработке, внедрению и реализации аддитивных технологий в различные отрасли промышленности (материалы, технологии, оборудование, контроль, серийное производство и др.). Во-вторых, для внедрения аддитивных технологий в промышленность необходимо увеличить долю предприятий третьего уровня реализации аддитивных технологий – производство опытных и серийных партий деталей, удовлетворяющих требованиям нормативной и конструкторской документации. В-третьих, сформировать координационный механизм – Межотраслевой инжиниринговый центр «Порошковые композиции и аддитивные технологии» на базе ВИАМ с участием ведущих научных, образовательных и производственных организаций. И, наконец, в-четвертых, подготовить предложения в Министерство образования и науки Российской Федерации по созданию универсальной системы сквозного обучения специалистов в области аддитивных технологий к новому учебному году в образовательных учреждениях нашей страны.

«Интеллект&Технологии» №2(11), 2015