АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

Неразрушающий контроль и диагностика – гарантия качества, надежности и безопасности

Неразрушающий контроль и диагностика – гарантия качества, надежности и безопасности

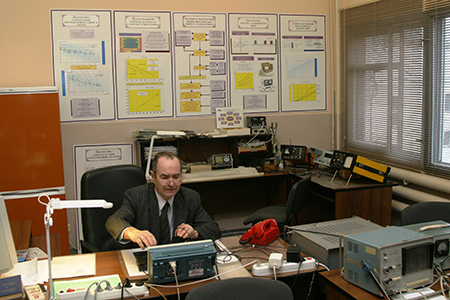

Виктор Васильевич Мурашов участвовал в создании более десятка акустических приборов, подготовил свыше четырех десятков отраслевых методических документов. Разрабатывал методики контроля самолетов Су-37, Су-47, Ил-86, Ил-96-300, Ту-154, Ту-204, Ан-124, МиГ-25, Як-42 и многих других. Являлся ответственным исполнителем по неразрушающему контролю жесткой теплозащиты многоразового космического корабля «Буран».

Виктор Васильевич Мурашов участвовал в создании более десятка акустических приборов, подготовил свыше четырех десятков отраслевых методических документов. Разрабатывал методики контроля самолетов Су-37, Су-47, Ил-86, Ил-96-300, Ту-154, Ту-204, Ан-124, МиГ-25, Як-42 и многих других. Являлся ответственным исполнителем по неразрушающему контролю жесткой теплозащиты многоразового космического корабля «Буран».

Более 45 лет В.В. Мурашов посвятил ВИАМу, работая по направлениям «Неразрушающий контроль многослойных клееных конструкций и изделий из полимерных композиционных материалов» и «Диагностика состава, структуры и свойств полимерных композиционных материалов». Он и сейчас занимается разработкой способов, средств, методов неразрушающего контроля и технической диагностики. Ноу-хау ученого использованы при создании материалов и изготовлении деталей, конструкций почти всех известных советских и российских самолетов, а также космического корабля «Буран». В.В. Мурашов – автор более 120 опубликованных работ и 30 изобретений. Награжден двумя медалями ВДНХ (1984, 1986 гг.) и медалью «В память 850-летия Москвы» (1999 г.).

От проектирования к полимерам

Если бы меня спросили о том, что я считаю самым главным в моей жизни – я бы, конечно, ответил: это годы работы в ВИАМе. Более 45 лет посвящены исследованиям и совершенствованию способов и средств неразрушающего контроля и диагностики.

Но началом моего пути стал факультет органических производств Московского института химического машиностроения по специальности «Машины и аппараты химических производств», который я окончил в 1963 году. Из института вышел инженером-механиком. И до 1966 года успел поработать в проектном институте Гипропласт: занимался проектированием цехов по производству изделий из пластмасс. Проектировал производства в Дзержинске (Нижегородская область) и в Сафоново (Смоленская область). Помню, с каким чувством гордости я шел по цехам во время так называемого «авторского надзора» и видел, что все спроектированное мною технологическое оборудование стоит на своем месте и работает!

В 1966 году я поступил в аспирантуру Московского института тонкой химической технологии им. М.В. Ломоносова на кафедру переработки полимеров, где начал вникать в тему оценки физико-механических свойств полимерных композиционных материалов (ПКМ). Именно в те годы я начал исследовать методы диагностики ПКМ. Руководил моей работой заведующий кафедрой д.т.н. Григорий Васильевич Сагалаев – крупный ученый, именем которого в МИТХТ названа именная стипендия для студентов. На кафедре работали известные ученые, лекции которых я с большой пользой для себя посещал. Это – профессоры, д.т.н. Зубов П.И., Власов С.В., к.т.н. доцент Мелехин В.М. При поступлении в аспирантуру Г.В. Сагалаев предложил мне на выбор два направления: химическое модифицирование полимерных связующих и определение физико-механических свойств полимерных материалов неразрушающими методами. Я тогда выбрал второе направление, по которому и работаю до сих пор.

Моим проводником в мир науки стал Юлий Викторович Ланге

Темой моих основных исследований в аспирантуре была «Оценка физико-механических свойств полимерных композитов». Кто-то мне тогда подсказал, что большие специалисты в этой сфере трудятся в ВИАМе и дал телефон Матвея Матвеевича Гудимова. А он перенаправил меня к Юлию Викторовичу Ланге, который тогда возглавлял бригаду низкочастотных акустических методов контроля многослойных клееных конструкций и деталей из ПКМ в лаборатории № 40.

Так я попал в ВИАМ к Юлию Викторовичу. Он уже тогда был крупным ученым в области неразрушающих методов контроля и, в частности, в области дефектоскопии многослойных конструкций и изделий из ПКМ низкочастотными акустическими методами. Ю.В. Ланге предложил импедансный и велосиметрический методы неразрушающего контроля, теоретически и экспериментально исследовал динамическую гибкость сухого точечного контакта, которая определяет эксплуатационные возможности низкочастотных методов контроля, усовершенствовал локальный метод свободных колебаний, разработал и исследовал несколько типов преобразователей низкочастотных акустических дефектоскопов.

Я многому научился у Ю.В. Ланге, многое от него перенял. Хотя и говорят «не сотвори себе кумира», но это большая честь учиться у таких людей отношению к работе, умению выделять главное, креативно мыслить, преодолевать трудности, достигать успеха...

Попав в бригаду Ю.В. Ланге, я был приятно удивлен его способностью создавать творческую обстановку в коллективе, в котором каждый сотрудник был уникален. З.И. Манаева предложила метод измерения механических импедансов для сосредоточенной силы в диапазоне звуковых частот. Л.И. Нагорная освоила все низкочастотные методы контроля, участвовала во внедрении низкочастотных акустических дефектоскопов на предприятиях отрасли. В.Д. Давыдов предлагал и успешно реализовывал технические идеи. Нина Черничкина, обаятельная студентка, с такой важной для исследователя-экспериментатора чертой, как аккуратность. В.И. Косткин – мастер от бога с руками и головой. Я же работал в области дефектоскопии, набирался знаний и опыта.

К моему сожалению, Ю.В. Ланге в 1971 году перешел на работу в институт интроскопии, где продолжил работу в том же направлении, но с приборостроительным уклоном. Связь с ним мы не прерывали, впрочем, она продолжается до сих пор. Наш же уклон был в основном методический, хотя мы и пытались организовать выпуск приборов своими силами.

Надежность изделия зависит и от свойств материалов, и от наличия в них скрытых дефектов

В 1972 году я был избран по конкурсу начальником сектора акустических методов неразрушающего контроля многослойных конструкций и изделий из слоистых пластиков. Сектор был образован на базе бывшей бригады и в нем стали появляться новые сотрудники: Л.А. Кутузова (Гранкина), В.Н. Токтуева, Н.Н. Детинов, В.В. Падейский, А.Б. Юрков, Е.Ю. Тиханкова, Г.Н. Зубченко, а в дальнейшем: А.Д. Борисова, В.А. Барышев, В.М. Гречихин. Это сотрудники, с которыми я прошел долгий путь по разработке методов и средств неразрушающего контроля многослойных клееных конструкций и изделий из ПКМ.

Основная задача нашего сектора – обеспечение высокого качества изготовления конструкций из угле-, стекло-, органопластика, углерод-углеродных материалов, различных гибридных и других высокомодульных композитов, а также материалов, в которых слои волокнистого материала чередуются со слоями фольги. Применение клееных слоистых и сотовых конструкций в авиастроении позволяет существенно повысить весовую эффективность техники, обеспечить ее акустическую прочность и высокую надежность. Поскольку надежность деталей и агрегатов изделия зависит не только от свойств материалов, но и от наличия в них скрытых дефектов, то вопрос контроля качества приобрел значительную актуальность. В связи с этим я хочу выделить цепочку основополагающих понятий: КАЧЕСТВО – НАДЕЖНОСТЬ – БЕЗОПАСНОСТЬ.

Именно специальными низкочастотными методами я занимался в ВИАМе в лаборатории № 40 в течение 30 лет: разрабатывал новые низкочастотные методы, варианты методов и средства неразрушающего контроля. В те годы с моим непосредственным участием в области дефектоскопии были созданы приборы: АД-10У, АД-42И, АД-60С, АЧД-2М, АД-10Б, Фенол (УП-20Р), УП-21Р, АИД-1. Параллельно разрабатывал отраслевые методические документы по контролю различными низкочастотными методами, а также по контролю конкретных деталей и конструкций авиационной техники (лопасти винта самолета, слоистые и сотовые клееные конструкции, монолитные конструкции из ПКМ, теплозащитные покрытия ракет, палуб авианосцев и другие).

И ВИАМу есть, чем гордиться! Многие наши разработки заканчивались подачей заявки на изобретение и получением авторского свидетельства, а потом и патента. Технологии и средства контроля, разработанные в институте, демонстрировались на многочисленных отраслевых и всесоюзных выставках, занимали достойные места на различных конкурсах.

Много впечатлений у меня осталось от посещений предприятий отрасли. В общей сложности за 40 с лишним лет я был в командировках примерно в сорока различных городах, а в некоторых из них неоднократно. Приходилось выезжать в Самару, Казань, Ступино, Ташкент, Харьков, Киев, Ростов-на-Дону, Саратов, Обнинск, Ульяновск, Свердловск, Воткинск, Коломну, Королев и другие города для оказания помощи предприятиям авиационной промышленности.

Практически ежегодно я участвовал в предварительных и государственных испытаниях разрабатываемых по нашим ТЗ приборов во ВНИИНК в Кишиневе. Улаживал вопросы организации их серийного выпуска на заводе «Электроточприбор».

Часто приходилось посещать Днепропетровск, где в одну из командировок довелось познакомиться с гендиректором ПО «Южный машиностроительный завод» Леонидом Даниловичем Кучмой. Будущего президента Украины в нем мы тогда не разглядели, а вот острый разговор по техническим и организационным вопросам был.

На авианосце «Киев» на Черноморском судостроительном заводе в Николаеве и потом в Севастополе мы разбирались с причинами плохого крепления теплозащитных плиток. Были случаи их разрушения при посадке самолета Як-26, что представляло большую опасность, так как куски плиток могли попасть в двигатель и привести к плачевным результатам. Разработкой покрытия палубы авианосца в ВИАМе занимался опытный специалист Михаил Георгиевич Долматовский. Было решено покрыть всю палубу плитками из теплозащитного материала, закрепив их с помощью клея, а затем добавив и механическое крепление. За разработку методик контроля качества как самих плиток, так и качества их крепления отвечал наш сектор. Для контроля мы выбрали акустический метод свободных колебаний и прибор для реализации этого метода АД-50У. В июле 1978 года, прибыв на завод, когда уже практически был построен авианосец «Минск», я прочувствовал масштабы этого проекта, понял, что корабль строила практически вся страна. И я был горд тем, что в деле строительства авианосцев есть и моя лепта. Мне очень жаль, что у авианосцев «Киев» и «Минск» сложились столь трагичные судьбы.

«Стучальницы» смотрели на меня с иронией, когда я отмечал выявленные с помощью прибора дефекты

Как-то по указанию академика Сергея Тимофеевича Кишкина (тогда он курировал нашу лабораторию), мне пришлось в очередной раз посетить Ташкентское авиационно-производственное объединение имени Чкалова из-за острой проблемы. Необходима была проверка закрылка сложной конструкции, который в то время контролировали только методом простукивания. Этот метод был признан министерством недостаточно достоверным ввиду его высокой субъективности. Нами был разработан новый прибор АД-10У, который позволял реализовать фазовый вариант акустического импедансного метода, и моя миссия заключалась в его опробовании и выдаче рекомендации по внедрению. Работа строилась таким образом: сначала профессиональные «стучальницы» должны были проконтролировать деталь методом простукивания по принятой на заводе методике, отметить зоны нарушений сплошности на поверхности детали, а потом результаты контроля снять на кальку и тщательно стереть все, что было нарисовано на поверхности детали при контроле методом простукивания. Потом я начал контролировать деталь приборным методом. Собралось человек сорок – почти весь инженерно-технический состав завода, который имел отношение к этой проблеме. Все-таки речь шла о продукции родного для них завода, то есть о том, браковать детали или их пропускать. Надо было видеть, с какими ироническими улыбками «стучальницы» смотрели на меня, когда я отмечал выявленные дефекты. По окончании контроля я также снял результаты на кальку. Когда кальки совместили, то выявилось полное несоответствие результатов контроля. Тогда решили разрушающим методом определить истинные границы дефектов путем вскрытия после заполнения предполагаемых дефектов красящим веществом. Результаты такого вскрытия стали триумфом приборного метода – было полное совпадение результатов приборного неразрушающего и разрушающего методов. Выражение лиц «стучальниц» изменилось, ирония спала. В итоге руководство завода приняло решение о внедрении приборного метода для неразрушающего контроля данных ответственных деталей.

Успешный орбитальный полет «Бурана» подтвердил эффективность неразрушающего контроля деталей

В 1980-е годы на Московском электродном заводе было организовано производство деталей из углерод-углеродных композиционных материалов (УУКМ) – передних кромок крыльев (так называемого «носка крыла», состоящего из 12 секций) и носовой детали фюзеляжа (так называемого «кока») многоразового космического корабля (МКК) «Буран», именовавшегося тогда аббревиатурой БТС – большой транспортный самолет. В течение нескольких лет я был ответственным исполнителем от ВИАМа по вопросам неразрушающего контроля жесткой теплозащиты заготовок и деталей из УУКМ многоразового космического корабля «Буран». Детали из УУКМ являлись одним из трех видов теплозащиты самолета – применялась еще теплозащита в виде плиток из тонкого кварцевого волокна (в основном снизу самолета) и гибкая теплозащита. Особенностью деталей из УУКМ является то, что они в процессе эксплуатации при нагреве свыше 1500оС практически не изменяют своих размеров и, следовательно, остаются прочно закрепленными на самолете. УУКМ под названием «Гравимол», а в дальнейшем «Гравимол-В» для жесткой теплозащиты был разработан в кооперации НИИГрафитом, ВИАМом, НПО «Молния» и ВНИИВпроектом. Гравимол получался из углепластика путем сложных высокотемпературных переделов (карбонизации, пироуплотнения, графитации), при которых органическая часть материала выгорает и превращается в углерод (откуда и название материала – углерод-углеродный материал).

Неразрушающему контролю теплозащиты Глеб Евгеньевич Лозино-Лозинский придавал большое значение. Эффективный неразрушающий контроль деталей и конструкций в процессе производства является гарантией надежности изделия, в особенности столь ответственного назначения. Совещания по жесткой теплозащите – углерод-углеродным деталям «Бурана», в том числе по их неразрушающему контролю, проходили каждый понедельник в течение нескольких лет и были довольно острыми.

Нами был предложен (получено авторское свидетельство на изобретение) принцип построения и разработаны конструкция и электрическая схема системы соосной ориентации преобразователей, которая опробована и использована при неразрушающем контроле носового обтекателя самолета (кока).

Успешный орбитальный полет МКК «Буран» подтвердил эффективность неразрушающего контроля деталей из УУКМ. Осмотр носового кока фюзеляжа и передних кромок крыльев после первого полета «Бурана» подтвердил, что все детали из УУКМ могут быть использованы и при дальнейших полетах, которые, к сожалению, так и не состоялись.

Коллективная наука

Волею судеб работы по диагностике полимерных композитов мне пришлось проводить в лаборатории № 11 «Углепластики и органопластики», возглавляемой тогда Георгием Михайловичем Гуняевым. Задачи по определению физико-механических свойств ПКМ перекликались с моей еще аспирантской тематикой, поэтому я с воодушевлением воспринял известие о решении Генерального директора ВИАМ, академика РАН Евгения Николаевича Каблова открыть направление по диагностике ПКМ в этой лаборатории. Тогда был разработан комплексный метод определения упругих и прочностных свойств ПКМ по характеристикам прошедших ультразвуковых сигналов: скорости и затухания. Обе эти акустические характеристики являются информативными параметрами диагностики, однако, если скорость прохождения в материале ультразвукового импульса можно измерить с высокой точностью, то точность измерения затухания на порядок ниже. Нами был предложен оригинальный способ оценки затухания по частоте основной составляющей спектра импульса, прошедшего в материале по толщине объекта контроля в прямом и обратном направлениях. В этом случае мы можем косвенно оценить затухание в материале с высокой точностью, и таким образом, затухание становится информативным параметром диагностики.

За время работы в лаборатории № 11 мне совместно с опытными специалистами А.Ф. Румянцевым, Г.А. Ивановой, К.С. Мишуровым, В.М. Алексашиным, Н.Г. Файзрахмановым, Л.А. Михайловой и руководителями лаборатории Г.М. Гуняевым, Н.П. Кувшиновым и В.В. Кривоносом удалось разработать и внедрить лазерно-ультразвуковой, а также ряд других методов диагностики ПКМ непосредственно в деталях и конструкциях без их разрушения. Особенно мне хотелось бы выделить роль доктора технических наук Алексея Федоровича Румянцева – специалиста высочайшего уровня в области материаловедения, чей опыт помог нам с успехом разрабатывать и внедрять методы диагностики.

Контактные и бесконтактные (лазерно-акустические) методы широко применяются в США для контроля деталей из углепластика на самолетах Боинг 777 и 787, в том числе для контроля широкохордных лопаток вентилятора двигателя GE 90 на предмет выявления нарушений сплошности материала, то есть для дефектоскопии. Мы же ставили перед собой более амбиционные задачи по диагностике ПКМ. И Евгений Николаевич Каблов нас поддержал.

В конце 2015 года молодой специалист ВИАМ Александр Генералов, выполнявший диссертационную работу под моим руководством, защитил кандидатскую диссертацию на тему «Определение прочностных свойств углепластиков ультразвуковым реверберационно-сквозным методом». Этот метод, широко используемый в США, в России практически не был известен. В нашей стране это первая диссертация по реверберационно-сквозному методу. Защита прошла в Институте интроскопии блестяще – диссертационный совет единогласно проголосовал за присуждение А.С. Генералову степени кандидата технических наук.

Сам я, работая уже в лаборатории № 11, защитил докторскую диссертацию в ВИАМе по материаловедческой специальности. Ранее Николай Митрофанович Скляров, являвшийся председателем диссертационного совета при защите мною кандидатской диссертации, сказал, что такая работа могла бы быть докторской, и порекомендовал, не затягивая, подготовить и защитить докторскую диссертацию.

Хотелось бы вот что сказать по поводу защит диссертаций. У нас в ВИАМе много умных, знающих, опытных специалистов без ученой степени или со степенью «кандидат в ученые», но зачастую у них не хватает времени на оформление диссертации. Что делать? Надо правильно распределять время и уделять постоянное внимание диссертации.

Наука – это и вдохновение, и упорная работа по строгому плану. Обязательно должен быть креативный подход к решению поставленных задач, но без дисциплины можно подвести себя и других. Вообще я считаю, что руководитель или ответственный исполнитель должны в своих познаниях и опыте работы идти на полшага впереди других, увлекая за собой коллектив, генерировать идеи и переживать за успех дела больше, чем кто либо. Молодежи иногда необходимо подсказать мотивацию и направление деятельности для выбора дороги в науке.

За время работы в лаборатории № 11 было получено шесть патентов, разработано более 20 методик определения неразрушающими методами пористости ПКМ, содержания наполнителя и полимерной матрицы, плотности материала, степени полимеризации матрицы, прочности при сдвиге и сжатия материала. Практически во всех наших работах участвовал Е.Н. Каблов: он часто приходил к нам в лабораторию, давал советы, высказывал замечания по проведению исследований.

Без преувеличения, Евгений Николаевич Каблов – выдающийся ученый, уникальный руководитель, обладающий энциклопедическими знаниями во многих областях. Достаточно сказать, что он компетентен во всех делах института. Он разбирается в проблемах металлов и неметаллов, машин и приборов. Я думаю, ВИАМу очень повезло, что Генеральным директором в 1996 году был назначен именно он. Благодаря упорству и стараниям Евгения Николаевича, наш институт выжил в трудные годы, сохранил кадровый костяк, встроился в новую экономическую модель, провел техническое перевооружение, вышел на высокий уровень выполняемых работ и укрепил свой рейтинг в нашей стране и за рубежом.

Из наиболее запоминающихся недавних моих проектов в ВИАМе можно назвать крупный договор с ОКБ Сухого, по которому мы разработали несколько технологий контроля физико-механических свойств ПКМ и выпустили четыре производственных инструкции, которые внедрены в опытном производстве.

В конце 2014 года меня перевели в лабораторию № 22, где я работаю главным научным сотрудником по тому же направлению, как и раньше «Диагностика состава, структуры и свойств полимерных композиционных материалов». Уже работая в этой лаборатории, мне удалось закончить подготовку к изданию монографии под названием «Контроль и диагностика многослойных конструкций из полимерных композиционных материалов акустическими методами» по обеим своим специальностям. Издание книги запланирован на лето 2016 года.

Кроме того, в составе группы специалистов лаборатории № 22 совместно с представителями ФГАУ НИЦ сварка и контроль при МГТУ им. Н. Э. Баумана под руководством академика РАН Н.П. Алешина я уже второй год работаю над выполнением проекта под названием «Научно-техническое обоснование выбора метода неразрушающего контроля и разработка методических рекомендаций по контролю качества формирования структурного состояния металлических материалов и изделий, полученных по аддитивным технологиям». Грант Российского научного фонда на данную работу мы получили по итогам конкурса на проведение фундаментальных и поисковых научных исследований. В этой работе предполагается использовать накопленный мною опыт по контролю и диагностике материалов и деталей.

Список наиболее значимых публикаций Мурашова В.В. за последние годы:

1. Мурашов В.В. Контроль клееных конструкций из разнородных материалов ультразвуковым реверберационным методом // Клеи. Герметики. Технологии. 2015. № 12. С. 18–22.

2. Мурашов В.В., Трифонова С.И. Контроль качества полимерных композиционных материалов ультразвуковым временным способом велосиметрического метода // Авиационные материалы и технологии. 2015. № 4. С. 86–90.

3. Мурашов В.В. Контроль клееных конструкций акустико-топографическим методом // Клеи. Герметики. Технологии. 2016. № 3. С. 21–27.

4. Mishurov K.S., Murashov V.V. Determination of the Composition and Density of Polymer Composite Materials in Details and Constructions by Nondestructive Methods // Polymer Science. Series D. 2016. Vol. 9. No. 2. P. 176–180.

5. Сорокин К.В., Мурашов В.В. Мировые тенденции развития распределенных волоконно-оптических сенсорных систем // Авиационные материалы и технологии. 2015. № 3. С. 90–94.

6. Мурашов В.В., Лаптев А.С. Контактные жидкости для создания акустического контакта при ультразвуковом контроле многослойных конструкций из ПКМ // Труды ВИАМ. 2015. № 8. С. 10.

7. Мурашов В.В., Трифонова С.И. Контроль клеевых соединений в конструкциях и изделиях из ПКМ ультразвуковым теневым методом // Клеи. Герметики. Технологии. 2015. № 5. С. 15–23.

8. Мурашов В.В., Мишуров К.С. Определение пористости углепластиков в авиационных конструкциях ультразвуковым методом // Авиационные материалы и технологии. 2015. № 2. С. 88–92.

9. Мурашов В.В., Мишуров К.С. Оценка прочностных характеристик углепластиков акустическим методом // Авиационные материалы и технологии. 2015. № 1. С. 81–85.

10. Мурашов В.В. К вопросу определения упругих и прочностных свойств полимерных композиционных материалов акустическим комплексным методом // Деформация и разрушение материалов. 2014. № 11. С. 39–45.

11. Мурашов В.В. Определение состава и плотности конструкционных углепластиков лазерно-акустическим способом ультразвукового контроля // Материаловедение. 2014. № 11. С. 24–29.

12. Мурашов В.В. Контроль многослойных клееных конструкций акустико-тепловым методом // Клеи. Герметики. Технологии. 2014. № 9. С. 36–40.

13. Мурашов В.В., Алексашин В.М. Контроль прочности зоны соединения элементов интегральных конструкций из полимерных композитов ультразвуковым методом // Клеи. Герметики. Технологии. 2014. № 7. С. 15–19.

14. Мурашов В.В., Генералов А.С. Контроль многослойных клееных конструкций низкочастотными акустическими методами // Авиационные материалы и технологии. 2014. № 2. С. 59–67.

15. Сорокин К.В., Мурашов В.В. Интеллектуальные углепластики с интегрированными оптическими сенсорами на основе волоконных брэгговских решеток для диагностики преддефектного состояния материала // Сб. материалов 20-й Всероссийской научно-технической конференции по неразрушающему контролю и технической диагностике. М.: Экспоцентр, 3–6 марта 2014 г. Доклад 6 с. (на CD).

16. Murashov V.V. Control of Glued Structures by the Electromagnetic Acoustic Variant of the Impedance Method //Polymer Science. Series D. Glues and Sealing Materials. 2014. Vol. 7. No. 2. Р. 136–139.

17. Murashov V.V. Control of Multilayer Constructions by Spectral Acoustic-Impedance Defectoscopy // Polymer Science. Series D. Glues and Sealing Materials. 2014. Vol. 7. No. 2. Р. 133–135.

18. Генералов А.С., Мурашов В.В., Косарина Е.И., Бойчук А.С. Построение и анализ корреляционных связей для оценки прочностных свойств углепластиков реверберационно-сквозным методом // Авиационные материалы и технологии. 2014. № 1. С. 58–63.

19. Murashov V.V. Identification of Areas of Absence of Adhesive Bonding between Layers in Multilayer Structures //Polymer Science. Series D. Glues and Sealing Materials. 2014. Vol. 7. No. 1. Р. 46–48.

20. Мурашов В.В. Неразрушающий контроль заготовок и деталей из углерод-углеродного композиционного материала для многоразового космического корабля «Буран» // Авиационные материалы и технологии. 2013. № S1. С. 152–157. Специальный выпуск журнала посвящен 25-летию орбитального полета МКС «Энергия-Буран».

21. Murashov V.V. Types of Production and Operational Defects of the Multilayer Glud Constructions and Polymer Composite Materials Products and Methods to Detect them // Proc. 5th European-American Workshop on Reliability of NDT (Berlin, Germany, Oct. 7–10, 2013).

22. Мурашов В.В., Косарина Е.И., Генералов А.С. Контроль качества авиационных деталей из полимерных композиционных материалов и многослойных клееных конструкций // Авиационные материалы и технологии. 2013. № 3. С. 65–70.

23. Генералов А.С., Мурашов В.В., Далин М.А., Бойчук А.С., Юхацкова О.В. Оценка эффективности применения способов вычисления критерия SWF для определения прочности элементов конструкций из углепластика реверберационно-сквозным методом // Промышленные АСУ и контроллеры. 2013. № 1. С. 39–43.

24. Aleshin N.P., Murashov V.V., Evgenov A.G., Grigoriev M.V., Shchipakov N.A., Vasilenko S.A., Krasnov I.S. The Classification of Flaws of Metal Materials Synthesized by the Selective Laser Melting Method and the Capabilities of Nondestructive Testing Methods for their Detection // Russian Journal of Nondestructive Testing. 2016. Vol. 52. No. 1. P. 38–43.

25. Алешин Н.П., Мурашов В.В., Григорьев М.В., Евгенов А.Г., Карачевцев Ф.Н., Щипаков Н.А., Василенко С.А. Дефекты жаропрочных сплавов, синтезированных методом селективного лазерного сплавления // Материаловедение. 2016. № 3.

Интервью провела и подготовила Светлана Офитова.