АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

«Теория состоятельна не тогда, когда подтверждается, а когда ее нельзя опровергнуть»

«Теория состоятельна не тогда, когда подтверждается, а когда ее нельзя опровергнуть»

Владимир Владимирович Махсидов – начальник сектора «Интеллектуальные материалы» в лаборатории ВИАМ «Технологии и производство полимерных композиционных материалов». С 2013 года одной из главных задач в его научной деятельности стала разработка системы встроенного контроля материала конструкции, в связи с чем научное направление сложилось в разработку технологии изготовления информкомпозитов и системы встроенного контроля материала конструкций на основе полимерных композиционных материалов, в том числе гибридных. Владимир Махсидов – лауреат именной стипендии имени академика РАН И.Н. Фридляндера по направлению «Легкие сплавы».

Владимир Владимирович Махсидов – начальник сектора «Интеллектуальные материалы» в лаборатории ВИАМ «Технологии и производство полимерных композиционных материалов». С 2013 года одной из главных задач в его научной деятельности стала разработка системы встроенного контроля материала конструкции, в связи с чем научное направление сложилось в разработку технологии изготовления информкомпозитов и системы встроенного контроля материала конструкций на основе полимерных композиционных материалов, в том числе гибридных. Владимир Махсидов – лауреат именной стипендии имени академика РАН И.Н. Фридляндера по направлению «Легкие сплавы».

Стремление «докопаться до сути» передалось по наследству

Интерес к точным наукам передался мне от дедушки: он с легкостью осваивал ту или иную область науки и техники, всегда все делал своими руками и часто помогал соседям и знакомым с ремонтом автомобилей, радио и прочих технических устройств. Однажды в молодости он заслужил благодарность всего дома. Дело было в киргизском городе Ош, я тоже оттуда родом: в начале 1960-х годов внутри подъезда многоквартирного дома раздался оглушительный хлопок, что-то стало громко шипеть, все соседи от страха разбежались, дедушка же не растерялся и сразу бросился в подъезд. Оказалось, там лопнула вводная магистральная газовая труба. Дедушка сразу оценил ситуацию, вначале замотал трубу рубашкой, а потом нашел тряпки покрепче и обмотал ими еще раз, затем быстро пробежал по пяти этажам, открыл везде окна, после этого позвонил в аварийную газовую службу и предупредил соседей.

У меня пока таких героических историй не было, но интерес к техническим наукам и желание изучать что-то новое возникли, по всей видимости, не случайно.

Ну и, конечно же, родители этому тоже поспособствовали: с детства пытались заинтересовать меня наукой, покупали соответствующие книги, например, известного ученого и педагога Якова Перельмана про занимательную физику. Помню, была еще такая популярная книга другого автора, которой я просто зачитывался: «Опыты без взрывов» – по химии, а также «Занимательная алгебра» – как научиться сложным вычислениям в уме.

Школьные учителя поощряли и еще больше подстегивали такой интерес. Особенно хочется сказать спасибо моему учителю физики Андрею Борисовичу Борисову: именно он, пожалуй, впервые и всерьез заинтересовал меня наукой – тут была и механика с динамикой, и гидродинамика, и термодинамика, и электростатика, и в целом электротехника.

Физика с математическим уклоном

Я пошел в школу в 1988-м году, в 1990-х в стране начался развал, учиться тогда никто не хотел, да и я, наверное, не был исключением и какими-то достижениями в учебе поначалу похвастаться не мог. Но учитель физики организовал кружок: занятия там были очень увлекательными, мы на примерах постигали суть явлений – физику происходящего. Помимо этого он говорил, что математика – это язык физики, и учил нас, как правильно вычислять, подсчитывать в уме, преобразовывать математические выражения для их оценки, впервые показал ряд методов решений систем уравнений и даже, как применять аппарат размерности. А главное – научил видеть физику процесса и строить алгоритм решения задачи. Такая получалась физика с математическим уклоном.

Преподавание математики в школе немного страдало, пока к нам не пришла новая учительница Марина Владимировна Брысина. Отдельное ей спасибо! Ей удалось заинтересовать меня этим предметом и помочь разложить в голове все по полочкам – вместе с учителем физики они донесли до меня, что должно быть только так и никак иначе: ведь математика – наука точная, а остальное – это правильность твоего алгоритма решения задачи и наличие погрешностей измерения физических величин.

С 8-го класса началось разделение по направлению обучения: классы с экономическим уклоном, физико-математическим, химико-биологическим... Я подумывал об экономике, тогда это было модно, многие поступали на экономические факультеты, но отец настоял, что нужно получать техническое образование, чтобы потом иметь по-настоящему востребованную профессию. Он сам технарь, закончил Фрунзенский политехнический институт, инженер-электрик по специальности «Электропривод и автоматизация промышленных установок». Прошел путь на заводе от простого электрика до начальника электротехнической лаборатории. Поэтому и мне строго сказал не мечтать о «блатной» должности, а двигаться по технической стезе – это конкретные и всегда востребованные знания, ведь производство – основа экономики.

Помню, как-то в школьные годы то ли учительница математики настояла, то ли я сам проявил желание принять участие в городской олимпиаде по математике. В число победителей не попал, зато получил приглашение посетить День открытых дверей в физико-математической школе №1180 (сейчас №1580), это специализированная школа при МГТУ имени Н.Э. Баумана. До этого примерно с 7–8-го класса я задумывался о поступлении в МГУ имени М.В. Ломоносова и ходил на курсы, что-то вроде занимательной физики. Но поход на День открытых дверей в это учебное заведение решил все. Я перешел в физико-математическую школу, после чего успешно и без особых проблем поступил в Бауманский университет.

Зубрежка формул вторична, главное – видеть, каким методом решать задачу, и знать алгоритм решения

В вузе я выбрал кафедру «Материаловедение» – МТ8, факультет «Машиностроительные технологии». Я уже тогда думал, что эти знания будут востребованы всегда и во всех сферах деятельности, ведь все предметы, которые нас окружают, состоят из конкретных материалов. После сильной подготовки в физико-математической школе учиться было несложно. Если ты нацелен на результат, хочешь в жизни чего-то добиться и адекватно реагировать на все жизненные испытания – МГТУ им. Н.Э. Баумана дает для этого хорошую подготовку. Если и отчисляли, то только лентяев.

Уже на старших курсах требовали не столько знания формул, сколько понимания, какой алгоритм решения задачи применять, уметь объяснить, чем он лучше по сравнению с другими, рассказать, какие есть допущения и как определенный алгоритм или метод может отразиться на конструкции или условиях эксплуатации. Наши преподаватели требовали не только представить численное выражение, но и объяснить, что стоит за ним.

Вот тут-то и приходилось «включать мозги» и внимательно и последовательно анализировать все доступные решения. Если не проанализируешь весь путь решения до конца, может быть такое, что потом узел не будет стыковаться или компоненты схемы не станут правильно работать. Кроме того, на решение следующей подзадачи придется потратить уже гораздо больше времени и идти отнюдь не простым путем, да еще перепроверить, подойдут ли результаты решения предыдущей подзадачи… Вот такая сложная схема. Поэтому, прежде чем приступить к конкретным вычислениям и чертежам, необходимо проработать полностью весь алгоритм от начала и до конца, иначе несколько месяцев расчетов и чертежей от руки (тогда нас заставляли чертить именно от руки) «коту под хвост».

Подобный анализ приходилось проводить в таких дисциплинах, как расчет и конструирование нагревательных устройств, подъемно-транспортные машины, разработка технологии термической обработки деталей. Нас учили, что инженер должен видеть максимально приемлемое решение задачи для данных условий и понимать, как именно его реализовать.

Выпускники Бауманки могут работать в разных областях

Разобравшись с этими подходами в решении задач, я на всякий случай получил актуальную, полезную в учебе, а заодно и запасную специальность – программирование, а также администрирование операционных систем и локальных вычислительных сетей.

Конечно же, при таком подходе в обучении приходилось очень много времени «грызть гранит науки», каждый день у нас было в среднем по 4–6 пар плюс консультации по проектам: приходил в университет с утра и уходил только в 16–17 часов. Часто бывало – по ночам что-то рассчитывал, чертил, спал несколько часов, а иногда и по двое суток подряд приходилось бодрствовать. В молодые годы это не тяжело. Хотелось все успеть – и в учебе добиться успехов, и с друзьями пообщаться: обычная студенческая жизнь. Было осознание того, что нужен не только диплом, но и сами знания, которые потом должны пригодиться в жизни – и, действительно, пригодились… В этом отношении Бауманка дает универсальную подготовку, после этого вуза можешь работать в различных направлениях и отраслях, практически все выпускники востребованы.

Еще во время обучения, на последних курсах вуза, передо мной встал вопрос – куда пойти работать. Я ходил на ярмарки вакансий, просматривал объявления в Интернете, но безуспешно. Конечно, всем работодателям хотелось взять более-менее подготовленного специалиста, уже закончившего университет. Параллельно с поиском в Интернете спрашивал у специалистов на нашей кафедре, там-то мне и рассказали о Всероссийском научно-исследовательском институте авиационных материалов, где и работа сосредоточена на различных аспектах материаловедения, и студентам рады, и перспективы есть. Доктор технических наук, профессор Людмила Васильевна Тарасенко, преподававшая у нас предмет «Разработка технологии термической обработки» и работавшая в ВИАМе, не просто посоветовала мне туда обратиться, а порекомендовала меня в лабораторию алюминиевых деформируемых сплавов, которой руководил доктор технических наук, профессор Николай Иванович Колобнев. Эта лаборатория входила в научно-исследовательский отдел под управлением известного академика РАН Иосифа Наумовича Фридляндера, кстати, тоже выпускника нашей кафедры – он окончил МГТУ им. Н.Э. Баумана в 1937 году.

И мой отец, и Людмила Васильевна советовали воспользоваться возможностью совмещать обучение и работу, а если получится, то в дальнейшем, после окончания университета, продолжать трудиться именно в ВИАМе, который славился своими высококлассными специалистами, оснащенностью оборудованием, школой и традициями. И такая возможность представилась. Шел 2003-й год. Я узнал, чем занимается институт, а мне и раньше очень хотелось связать будущую работу с авиацией или с какой-то смежной областью, поэтому с энтузиазмом откликнулся на это предложение. Тем более, мне помогли здесь же делать дипломный проект, что подтверждало заинтересованность института в молодых специалистах.

После беседы с Николаем Ивановичем, который увидел мое большое желание работать, а им как раз нужен был специалист, меня взяли в ВИАМ на должность инженера в лабораторию алюминиевых деформируемых сплавов. Моим непосредственным руководителем была начальник сектора, кандидат технических наук Лариса Багратовна Хохлатова. Первые полгода мне приходилось совмещать работу и учебу, пока я не защитил дипломную работу, выполненную в лаборатории под руководством Николая Ивановича Колобнева. Спасибо ему и всей лаборатории, которая помогала мне при подготовке диплома!

Не зря говорят, что материал и технология – едины

Приняли меня в лаборатории очень тепло, видели, что пришел молодой человек, который хочет трудиться на благо отечественного авиастроения. Лаборатория и сектор занимались целым рядом востребованных направлений, такими как разработка технологии изготовления алюминиевых деформируемых, в том числе алюминий-литиевых, сплавов, повышением коррозионной стойкости и ресурсных характеристик полуфабрикатов из данных сплавов, поддержкой металлургических предприятий и КБ в части возникающих вопросов по материалам и технологиям получения полуфабрикатов и т.п. Мне поручили заниматься направлением высокотехнологичных деформируемых алюминиевых сплавов и, в частности, сплавом 1370 системы Al-Mg-Si-Cu. К моему приходу сплав уже был не только разработан, но и начинал осваиваться Каменск-Уральским металлургическим заводом и применяться на новом для того времени самолете Ан-148 КБ «Антонов».

Однако в процессе освоения данного сплава, как обычно бывает, появляются различные вопросы по свойствам, технологии, и 1370 не был исключением. Одной из главных проблем, которая мешала успешному применению этого сплава в самолете, – появление межкристаллитной коррозии по значению больше, чем записано в паспорте и чем требовало КБ, а также значительный рост зерна при закалке полуфабрикатов. Решению этих двух актуальных проблем и была посвящена моя дальнейшая работа в ВИАМе, причем как для листов, плит, так и для прессованных профилей. Проведенный анализ показал, что для решения необходимо «пройтись» по всей технологической цепочке изготовления полуфабриката: начиная от химического состава и заканчивая технологией изготовления детали. Не зря говорят, что материал и технология – едины. Корректировка химического состава даже в пределах стандарта может отразиться на качестве слитков и возможности их отливать, на структуре полуфабриката, на его свойствах и технологии изготовления полуфабрикатов. Например, изменения в технологии прокатки также могли отразиться на режимах закалки.

Применение многих способов решения подзадач в технологической цепочке требовало корректировки технологии в целом. Было понятно, что для такой работы нужна команда специалистов во главе с опытным человеком. В нашем случае все было: и опытный руководитель – Николай Иванович Колобнев, и толковые специалисты, и современное оборудование, и помощь металлургического завода, а также других организаций и институтов, работающих в области алюминиевых сплавов. Надо было только разобраться в причинах того или иного отклонения, провести анализ приемлемых путей решения и, конечно же, проверить в производственных условиях выбранный способ…

В ВИАМ мне повезло с наставником

Хочется особенно отметить грамотное руководство, многолетний опыт, юмор и оптимизм начальника лаборатории Николая Ивановича Колобнева, который работает здесь с 1959-го года. Это не только металловед и технолог с большой буквы, но и специалист по термическому оборудованию, термообработке, многим другим смежным дисциплинам, хорошо знающий металлургическое производство на конкретных заводах тогда еще СССР.

При этом он – настоящий дипломат и оратор, до сих пор помнит многие стихи и отрывки из произведений наизусть. Его отец, Иван Филиппович, также плодотворно работал длительное время в ВИАМе. Николай Иванович Колобнев стал не только моим руководителем, но и наставником. Именно он уговорил меня поступить в аспирантуру сразу после окончания университета. Считалось, что, приходя в отраслевой институт, такой как ВИАМ, молодой специалист должен немного поработать, получить знания и опыт, а уже потом поступать в аспирантуру. Но Николай Иванович решил, что раз для будущей диссертации есть актуальный вопрос и соискатель, готовый с ним работать, – зачем откладывать на поздний срок. Так, в 2004-м году я поступил в аспирантуру, а Николай Иванович стал моим научным руководителем. Хотел бы отметить, что в ВИАМе хорошо развита система наставничества, в чем велика заслуга нашего Генерального директора, академика РАН Евгения Николаевича Каблова, который как опытный организатор всесторонне помогает молодым специалистам.

В итоге я быстро втягивался в работу, уже в 2005-м году начал ездить в командировки, поначалу вместе с начальником нашего сектора Ларисой Багратовной Хохлатовой. Она знакомила меня с производством, ведущими специалистами, да и вообще помогала освоиться в новой для меня обстановке – завода. Было много актуальных вопросов, которые мы должны были решать в работе со сплавом, я начинал с образцов, обрабатывал результаты, присутствовал при проведении испытаний и производстве полуфабрикатов: отливке слитков, горячей и холодной прокатке, термообработке, проведении контрольных испытаний. В свою очередь, Николай Иванович грамотно подсказывал, направлял меня, ставил задачу и предлагал подумать, как ее решить, интересовался моим видением проблемы и путем ее решения, предупреждал о возможных тонкостях применения на практике. Мне было очень приятно, что он всегда старался выслушать мое мнение, и если я был в чем-то не прав, то как-то ненавязчиво и деликатно подсказывал или направлял на более «разумный» путь. В свое время он сам уделял много внимания изучению литературы, в том числе зарубежной, ведь в ряде случаев объем эксперимента можно значительно сократить при выборе какого-нибудь метода решения задачи, а частенько и найти путь решения. Он оценил мой интерес к периодическим изданиям по нашей тематике, отечественным и зарубежным.

Не могу сказать, что мне было очень тяжело постигать все тонкости нашего дела: у меня, как у молодого специалиста, было понимание того, с какой стороны подходить к той или иной проблеме, какими способами ее решать, какие подходы использовать. Однако иногда бывало, что я чем-то долго занимался и начинал «зацикливаться». Мой руководитель в таких случаях мне всегда говорил: «Не варись в собственном соку, подходи, будем обсуждать вместе», а если решение найти не удавалось, то рекомендовал специалистов в этом вопросе в других институтах, заводах, КБ, советовал поговорить с ними. Это помогало, ведь иногда на проблему нужно просто взглянуть с другой стороны или воспользоваться опытом коллег.

Мы нашли способ повысить коррозионную стойкость и сохранить прочностные характеристики полуфабрикатов

Работы в ВИАМе было много, проводили большое число исследований. Постепенно набиралась статистика по результатам различных испытаний полуфабрикатов из сплава 1370 в зависимости от технологических режимов их изготовления. Так, стали обозначаться верхние и нижние границы значений для рекомендуемого химического состава сплава и различных технологических параметров изготовления полуфабрикатов. Начинали анализировать каждый из параметров и его вклад в свойства полуфабрикатов. В этом мне очень помогал Сергей Васильевич Самохвалов.

Исследования проводили как в ВИАМ, так и на ОАО «КУМЗ». На заводе нам всегда шли навстречу, способствовали решению многих вопросов, в частности, в отработке технологии изготовления полуфабрикатов, проведении испытаний образцов и т. п.

Запомнилась одна из первых командировок в 2005-м году на ОАО «КУМЗ», который, несомненно, является ведущим предприятием в России по выпуску алюминиевых листов, плит и прессованных профилей. Мы проводили исследования, цель которых была изучить кинетику естественного и искусственного старения листов сплава 1370 и влияние технологических факторов на механические и коррозионные свойства. По результатам этой работы мы выяснили, что для получения оптимальных свойств необходимо регламентировать степень деформации при холодной прокатке, уточнили допустимое время переноса листов из селитровой ванны в бак с водой в процессе их закалки и еще ряд параметров. Помню, надо было исследовать сразу несколько вопросов, что требовало вырезать и клеймить где-то под сотню образцов и для удобства термиста разложить все по специальным корзинкам, чтобы сэкономить время и ничего не перепутать. Дело было в середине мая, стояла необычно жаркая погода, а освободился я в начале второго ночи. Вышел с завода, подошел к остановке и удивился – никаких маршруток, такси и тем более автобусов нет. Пришлось идти в гостиницу пешком, благо, она была в нескольких километрах от завода, и погода была располагающая.

У нас сложилась хорошая команда: Николай Иванович определял направления работы и решал организационные вопросы, я прорабатывал различные варианты решения задач и анализировал получаемые данные. Сергей Васильевич планировал и проводил эксперименты, Дмитрий Рябов, тогда еще студент, помогал нам обрабатывать результаты экспериментов, а после защиты диплома также планировал и проводил эксперименты, так как объем исследований был очень большой. Вот такой командой мы слаженно трудились. Не считая нашей общей работы, необходимо было вести деловую переписку, готовиться к конференциям, публиковать интересные результаты исследований. Вместе удавалось справляться со всеми этими задачами. Вспоминая тот период, могу отметить, что работа была налажена очень эффективно: у всех была ответственность за свое дело, понимание задач и желание трудиться.

Через пять лет после прихода в ВИАМ я получил опыт, начал глубже понимать суть процессов, с которыми мы работали.

Теория состоятельна не тогда, когда подтверждается, а когда ее нельзя опровергнуть

Идея моей диссертации и примерная тема были сформулированы еще вначале поступления в аспирантуру. Поэтому вместе с решением небольших подзадач и проведением уточняющих исследований постепенно «наполнялась» моя диссертационная работа. Хотел бы еще отметить один принцип, который очень помогает в решении научных и не только задач: теория состоятельна не тогда, когда она подтверждается, а когда ее нельзя опровергнуть.

В 2012-м году защитил диссертационную работу на соискание ученой степени кандидата технических наук, тема моей диссертации звучала так: «Закономерности изменения структуры и свойств листов из сплава 1370 системы Al-Mg-Si-Cu-Zn в зависимости от химического состава, режимов термомеханической и термической обработок». Целью работы было снижение склонности листов из сплава 1370 к межкристаллитной коррозии при сохранении высоких прочностных свойств и обеспечение мелкозернистой рекристаллизованной структуры в листах, не склонной к росту зерна при повторной закалке, для изготовления деталей сложной формы.

Мы установили влияние фазового состава сплава 1370 на механические и коррозионные свойства листов в широком температурно-временном интервале при старении, закономерности влияния Mn, Zr и Sc на размер зерна и механические свойства листов в закаленном и искусственно состаренном состоянии, закономерности влияния соотношения Mg/Si в сплаве на склонность к межкристаллитной и расслаивающей коррозии листов и сформулировали комплексный подход к решению задачи повышения коррозионной стойкости листов из сплава 1370 при сохранении высоких прочностных свойств. Предложили способ, как повысить коррозионную стойкость и при этом сохранить прочностные характеристики сплава. Наш способ заключался в низкотемпературной термомеханической обработке, идею предложил Николай Иванович, а мы уточнили параметры процесса, отработали технологию изготовления таких полуфабрикатов в заводских условиях. Листы из сплава 1370Т1 были внедрены на самолете Ан-148 производства ОАО «ВАСО», а также в изделиях космического назначения.

К концу 2010-го года работы у нас прибавилось еще больше. Бывало, засиживались на работе и до двух часов ночи. Помню, успевал иногда только заехать домой, выпить чашку чая, и ехал в аэропорт – в командировку, следующим вечером уже возвращался и сразу – на работу.

Система встроенного контроля материала конструкции

Параллельно текущим задачам в алюминиевых деформируемых полуфабрикатах, я думал о возможных способах повышения усталостных характеристик полуфабрикатов из сплавов системы Al-Mg-Si (-Cu). Однако имеющиеся способы не давали требуемого комплекса свойств в сочетании с технологичностью. Но проведенный обзор подтолкнул меня к мысли – к этому вопросу можно подойти с другой стороны: отслеживать текущий остаточный ресурс конструкции с помощью интегрированных в материал чувствительных элементов. Двигаясь к цели в этом направлении, в 2013-м году перешел в лабораторию «Углепластики и органиты», а затем наш сектор перевели в лабораторию «Технологии и производство полимерных композиционных материалов» под управлением кандидата технических наук Александра Евгеньевича Раскутина, где одной из главных моих задач стала разработка системы встроенного контроля материала конструкции.

Хотелось бы создать такую систему и элемент конструкции из полимерного композиционного материала, внутри которого находились бы компактные сенсоры, позволяющие предсказать, что этот элемент сможет работать еще энное количество времени и выдержит определенные нагрузки. Требуется это для того, чтобы сервисные службы, выпуская самолет в рейс, были уверены в том, что конструкция планера исправна и, например, самолет сможет выполнить серию рейсов до планового осмотра.

У любого самолета бывают повреждения, и очень важно определить, насколько они критичны, опасны в данный момент: встроенная система контроля материала конструкции должна выявлять и анализировать, способен ли самолет лететь, какие перегрузки он выдержит, сколько еще сможет эксплуатироваться и какие маневры сможет выполнить. Для авиационных изделий, которые эксплуатируются длительное время, по 20–30 лет и более, – это очень актуально.

Перспективным направлением являются интеллектуальные и адаптивные материалы. На сегодняшний день существует несколько подобных опытных технологий. Если мы говорим о самозалечивающихся материалах, то такие технологии еще не очень эффективны и пока не применяются. Вот, например, в каком-то месте воздушного судна появилась критическая деформация, приведшая к локальному внутреннему разрушению материала. В зависимости от технологии или сам материал, или система контроля «залечивает» поврежденное место (например, специальный «залечивающий» состав подается в жидком виде в расслоившееся место полимерного композиционного материала и здесь отверждается). Кроме того, система контроля оценивает, сколько рейсов самолет может выдержать в текущих условиях эксплуатации. Подобные интеллектуальные системы очень актуальны для авиации и космоса, за ними большое будущее. Например, космические аппараты начинают страдать от летающего на орбите космического «мусора», количество которого в ближайшие годы будет только увеличиваться. Вот для того, чтобы «залечить» подобную «рану» и определить, сколько в дальнейшем сможет прослужить конструкция самолета или космического аппарата, а самое главное – выполнит ли он поставленную задачу, и нужны подобные интеллектуальные системы.

Лабораторные исследования в области самозалечивающихся материалов ведутся и в нашей стране, и за рубежом. Пока есть только лабораторные образцы таких материалов, но, к сожалению, они не могут выдерживать нагрузки, которые испытывает авиационная или космическая техника. Некоторое время назад ученым казалось, что создать подобные интеллектуальные системы – нереально, но время и результаты доказывают, что ничего невозможного нет.

Нужны междисциплинарные исследования

У России есть все шансы для того, чтобы выйти на мировой уровень в этой области, а в чем-то даже превзойти конкурентов. Мы не так сильно отстали от других стран, успешный результат будет зависеть от целенаправленной и комплексной работы и, конечно, поддержки государства, что очень важно в таких прорывных направлениях. Понятно, что в одиночку наш институт с решением этой задачи не справится: тут нужно работать сообща, объединяться – материаловедам, инженерам-прочнистам, технологам, химикам, физикам, конструкторам, специалистам по оптоэлектронике и испытаниям конструкций.

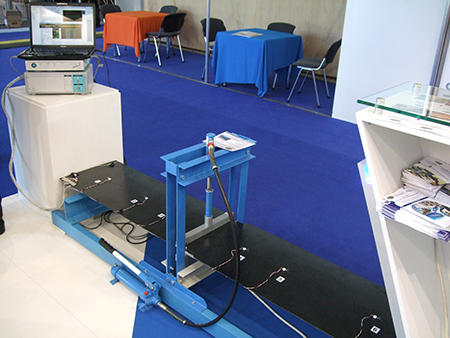

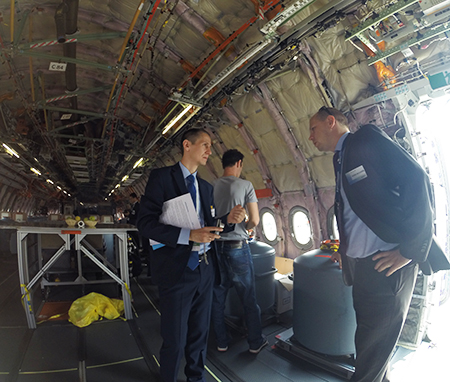

Вот, например, в Европе существует такой проект SARISTU (Smart intelligent Aircraft structures / «Умные» конструкции самолета). Еще в 2011-м году его участники поставили перед собой задачу разработать материал конструкции, технологию ее изготовления и систему сбора и обработки информации для элемента крыла и фрагмента обшивки фюзеляжа самолета. Крыло должно быть оснащено системой диагностики ударных воздействий, иметь единую конструкцию, когда все элементы спрятаны под единую обшивку, на фрагменте обшивки фюзеляжа тоже должна была быть подобная система определения ударных воздействий.

И вот представители более чем 60-ти компаний сообща решали эту задачу, продумывали все – начиная от технологии изготовления подобного материала, интеграции туда оптоволоконных и пьезоэлектрических сенсоров до самой системы анализа данных. Проект закончился в августе 2015-го года изготовлением модели морфного крыла с интегрированной системой обнаружения повреждений и фрагментом секции фюзеляжа также с интегрированной системой обнаружения повреждений. Конструкция должна была выдерживать удар птицы, который может нанести критические повреждения передней кромке крыла, с которыми летать самолету опасно. Специалисты трудились над тем, чтобы материалы и конструкция были надежными, а система информировала о повреждениях. Похожие исследования проводились и в Японии, также с привлечением ряда ведущих организаций и при поддержке правительства.

В нашей стране тоже необходимо наладить совместную работу самых разных специалистов в ряде отраслей промышленности, которые занимались бы решением группы задач на пути к цели. Тем более данное направление, над частью которого работает и наш сектор, – междисциплинарное. Мы наладили и продолжаем налаживать сотрудничество с рядом организаций, которые решают фундаментальные и прикладные задачи: Пермской научно-производственной приборостроительной компанией (АО «ПНППК»), Научным центром волоконной оптики (НЦВО РАН), Институтом автоматики и электрометрии (ИАиЭ СО РАН), Центральным аэрогидродинамическим институтом (ФГУП «ЦАГИ»), «ОКБ Сухого» и др. Будем совместно работать над созданием интеллектуальных материалов и систем их встроенного контроля.

Раньше, когда я занимался алюминиевыми сплавами, было проще – очень многое было известно и опробовано, наш руководитель знал пути достижения цели, было много специалистов в этой области, и нам оставалось лишь проводить относительно небольшой объем исследований. Сейчас работа более разноплановая, повторюсь, надо собрать вместе специалистов разных областей из многих предприятий. Но сложных задач я не боюсь, работать сейчас очень интересно.

В сентябре 2014-го года меня назначили начальником сектора «Интеллектуальные материалы» лаборатории «Технологии производства полимерных композиционных материалов». Стало больше ответственности, а к научной работе прибавилась еще и административная функция. Сейчас мы собираем команду в большом смысле слова – хотим привлечь к работе специалистов из основных институтов, предприятий и конструкторских бюро. Мне кажется, что для успешной реализации задач оптимальное соотношение, когда в коллективе – 70% молодежи и 30% специалистов со стажем. Как рассказывал Евгений Николаевич Каблов, в Китае и в некоторых других зарубежных странах в коллективе есть один научный руководитель, хорошо знающий данное направление работы, который направляет молодых коллег и их усилия в нужное русло. Старшее поколение привносит идею и опыт, а молодежь проверяет гипотезы.

В нашей работе нельзя ждать вдохновения

Для научной работы нужно не только вдохновение, но и строгое следование графику. Талант, если он есть, существенно облегчает работу, потому что многие вещи в нашем деле требуют тщательного обдумывания, сопоставления фактов и разработку новых решений. Тому, кто умеет быстро разложить информацию «по полочкам» в голове, приходится легче. А если все время ждать вдохновения, то можно и не дождаться. Мне в работе очень сильно помогает такой подход: тщательно анализировать причины и следствия, складывать общую картину из разрозненных фактов, то есть систематизировать, прогнозировать на несколько шагов вперед.

Моя работа приносит мне большое удовлетворение, надо двигаться поэтапно и последовательно решать новые важные задачи, выходить на новый уровень. Мы этим занимаемся, все возможности для этого есть, и главное, что руководство в этом вопросе поддерживает нас и наши идеи.

Несмотря на то, что работа отнимает много сил, я нахожу время для своего хобби. Уже много лет играю в футбол – регулярно, каждый вторник, а раньше и несколько раз в неделю. Даже во время написания диссертации футбол я не забрасывал. Летом люблю что-нибудь мастерить на даче, выезжать на природу или, если есть настроение, съездить в ближайшие города, такие как Тула, Тверь, Иваново, Владимир, Ржев, погулять по улицам, проникнуться местным колоритом.

Больше ни на что времени не остается, очень много вопросов нужно решить в нашем направлении интеллектуальных полимерных композиционных материалов, ведь здесь крайне важен скорейший результат. Многие вопросы кажутся на первый взгляд сложными, но нужно просто проанализировать, сложить все факты – такая рутинная и в то же время творческая и ответственная работа.

Мне нравится то, чем я занимаюсь. Решение каждой небольшой задачи приближает нас к этой цели: создали технологию интеграции оптических волокон в материал, разработали метод определения деформации материала, оценили повреждения материала конструкции, определили метод перехода от измеряемых параметров к ресурсу конструкции…

Не побоюсь громких фраз, но это работа на благо всей нашей страны, и то, что я, как специалист ВИАМ, к этому причастен, очень приятно. Пока подобных серийных самолетов с полноценной системой встроенного контроля в мире еще нет. Если России удастся создать такую систему, то мы продемонстрируем способность самостоятельно решать сложнейшие научно-технические и инновационные задачи.

Список основных публикаций В.В. Махсидова:

- Махсидов В.В., Яковлев Н.О., Ильичев А.В., Шиенок А.М. Измерение деформации углепластика с помощью интегрированных в его структуру волоконных брэгговских решеток // Механика композиционных материалов и конструкций. 2015. Т. 21. №3. С. 360-369.

- Махсидов В.В., Резников В.А., Шиенок А.М., Иошин Д.В. Выявления дефектов материала с помощью интегрированных в его структуру волоконных брэгговских решеток (обзор) // Контроль. Диагностика. 2015. №10. С. 17-22.

- Махсидов В.В., Федотов М.Ю., Гончаров В.А., Сорокин К.В. Механические свойства полимерных композиционных материалов с интегрированным оптическим волокном // Деформация и разрушение материалов. 2014. №9. С. 2-7.

- Махсидов В.В., Федотов М.Ю., Шиенок А.М., Зуев М.А. К вопросу об интеграции оптоволокна в ПКМ и измерении деформации материала с помощью волоконных брэгговских решеток // Механика композиционных материалов и конструкций. 2014. Т. 20. №4. С. 568-584.

- Махсидов В.В., Колобнев Н.И., Кочубей А.Я., Фомина М.А., Пушин В.Г. Влияние низкотемпературной термомеханической обработки на структуру, механические, усталостные и коррозионные характеристики листов сплава системы Al-Mg-Si-Cu-Zn // Металловедение и термическая обработка металлов. 2014. №8. С. 16-19.

- Рябов Д.К., Колобнев Н.И., Махсидов В.В., Уксусников А.Н. Изменение тонкой структуры и механических свойств листов алюминиевого сплава системы Al - Mg - Si - Cu при термомеханической обработке // Вопросы материаловедения 2014, № 4 (80). С. 61-66.

- Курс М.Г., Каримова С.А., Махсидов В.В. Сравнение коррозионной стойкости деформируемых алюминиевых сплавов по результатам натурных и натурно-ускоренных испытаний под навесом // Вопросы материаловедения. 2013. № 1 (73). С. 182-190.

- Махсидов В.В., Колобнев Н.И., Каримова С.А., Сбитнева С.В. Взаимосвязь структуры и коррозионной стойкости в сплаве 1370 системы Al-Mg-Si-Cu-Zn // Авиационные материалы и технологии. 2012, №1. С. 8-13.

- Колобнев Н.И., Махсидов В.В., Самохвалов С.В., Рябов Д.К. Влияние содержания антирекристаллизаторов на структуру и свойства листов из сплава 1370 системы Al-Mg-Si-Cu-Zn // Технология легких сплавов. 2012, №1. С. 18-24.

- Колобнев Н.И., Махсидов В.В., Самохвалов С.В., Сбитнева С.В., Попов В.И., Курс М.Г. Влияние деформации после закалки и режимов старения на механические и коррозионные свойства сплава системы Al-Mg-Si-Cu-Zn // Авиационные материалы и технологии. 2011, №1. С. 12-15.

- Махсидов В.В., Самохвалов С.В., Колобнев Н.И., Попов В.И., Савенок М.Г. Влияние деформации после закалки и режимов старения на склонность к межкристаллитной коррозии сплавов системы Al-Mg-Si-Cu // Сборник научных трудов Международной научно-технической конференции «Современные проблемы металловедения сплавов цветных металлов». 2009, МИСиС, Москва. С. 133-137.

- Махсидов В.В., Колобнев Н.И., Самохвалов С.В., Савенок М.Г. Влияние низкотемпературной термомеханической обработки на механические свойства и склонность к межкристаллитной коррозии высокотехнологичного свариваемого сплава 1370 системы Al-Mg-Si-Cu-Zn // Сборник трудов Всероссийской молодежной школы-конференции «Современные проблемы металловедения». 2009, МИСиС, Москва. С. 178.

- Даммер В.Х., Кириллов В.А., Солдатенко В.В., Болзовская О.Г., Колобнев Н.И., Самохвалов С.В., Махсидов В.В. Технология изготовления деталей космической аппаратуры из высокопрочного сплава 1370 // Сборник научных трудов «Электронные и электромеханические системы и устройства». 2011, ОАО «НПЦ «Полюс», Томск. С. 526.

- Kolobnev N.I., Makhsidov V.V., Samokhvalov S.V., Sbitneva S.V., Popov V.I., Kurs M.G. An effect of deformation after quenching and heat treatment on mechanical and corrosion properties of Al-Mg-Si-Cu-Zn alloy // Proceedings of 12-th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan, The Japan Institute of Light Metals, Р. 1113-1116.

- Махсидов В.В. Снижение горячеломкости при литье слитков из сплава 1370 системы Al-Mg-Si-Cu // Материалы V Российской ежегодной конференции молодых научных сотрудников и аспирантов «Перспективные материалы». 2008, Москва. С. 578.

Интервью провела и подготовила Ирина Терешкова