АВИАЦИОННЫХ МАТЕРИАЛОВ

ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ

+7(499) 263-85-20 общий

+7(499) 263-85-96 металлы

+7(499) 263-86-41 неметаллы

«Аддитивные методы создания деталей – это переход к шестому технологическому укладу…»

«Аддитивные методы создания деталей – это переход к шестому технологическому укладу…»

Святослав Васильевич Неруш – и.о. начальника сектора аддитивного производства, работает в ВИАМе с 2010 года. Основным направлением научной деятельности является порошковая металлургия и аддитивное производство.

Святослав Васильевич Неруш – и.о. начальника сектора аддитивного производства, работает в ВИАМе с 2010 года. Основным направлением научной деятельности является порошковая металлургия и аддитивное производство.

Обладатель ряда дипломов, которыми были отмечены его выступления на научно-технических конференциях. Лауреат именной стипендии имени С.Т. Кишкина по направлению «Жаропрочные и тугоплавкие сплавы». Лауреат премий Ассоциации «Союз авиационного двигателестроения» (АССАД) имени Н.Д. Кузнецова и А.А. Микулина. «Лучший работник ФГУП «ВИАМ» ГНЦ РФ» по итогам 1-го полугодия 2014 года. Отмечен дипломом лауреата конкурса «Авиастроитель года–2012».

«Началом моей профессиональной деятельности стало освоение работы на уникальном оборудовании…»

В школе я гораздо лучше успевал по математике, чем по физике и химии, но поступать решил в Московский институт стали и сплавов, МИСиС. Там учились мои друзья и знакомые, отзывались об этом вузе хорошо, и адаптироваться мне было легче.

Поступил на кафедру цветных и драгоценных металлов. Сразу понял, что попал в достойный вуз, но осознал также, что знания по физике и химии надо пополнять, чтобы не исключили – и занимался на специальных дополнительных курсах. Получил очень хорошее, системное базовое образование. Кроме приобретения общих классических знаний по металлургии, мы проходили другие дисциплины, в частности, курсы порошковой металлургии. В 2010 году посчастливилось устроиться в ВИАМ, и я стал работать в области порошковой металлургии, в сфере производства порошков припоев и порошков для аддитивных технологий под руководством старшего научного сотрудника Александра Геннадьевича Евгенова (сейчас – начальник нашей лаборатории). Он стал моим наставником.

Началом моей профессиональной деятельности стало успешное освоение работы на уникальном оборудовании – Hermiga 10/100 VI, предназначенном для получения металлических порошков методом атомизации (распыление расплава инертным газом).

В 2010?2012 годах под руководством А.Г. Евгенова и в сотрудничестве с коллективом сектора пайки (лаборатории №4) принимал участие в выполнении комплексной работы «Разработка технологии изготовления порошков никелевых припоев методом атомизации (распыление расплава инертным газом) на установке HERMIGA 10/100 VI и технологии изготовления на их основе высокотехнологичных полуфабрикатов в виде лент и паст на органическом связующем». Благодаря этой работе для авиационной отрасли было налажено серийное производство порошков припоев для высокотемпературной вакуумной диффузионной пайки деталей ответственного назначения.

За успешное выполнение работы нам была присуждена премия АССАД имени А.А. Микулина. Работа также была отмечена дипломом лауреата конкурса «Авиастроитель года–2012» в номинации «За создание новой технологии». В результате выполненной работы был организован участок производства порошковых материалов, который является одним из 19-ти виамовских высокотехнологичных малотоннажных производств.

Параллельно я участвовал в комплексном проекте «Разработка технологий получения высококачественных металлических порошков жаропрочных сплавов нового поколения методом газовой атомизации для аддитивных технологий и внедрение их при ремонте методом лазерной порошковой наплавки рабочих лопаток турбин высокого давления газотурбинных двигателей». В его рамках разработана и освоена в производстве технология лазерной порошковой наплавки для ремонта крайних гребешков рабочих лопаток ТВД из жаропрочных сплавов на никелевой основе с применением металлических порошков производства ВИАМ. Данная технология, в сравнении с существующим ремонтом методом ручной аргоно-дуговой сварки (АДС), обеспечила следующие преимущества: высокое качество наплавленного металла в результате автоматизации процесса наплавки (исключен человеческий фактор); сокращение трудоемкости последующей механической обработки наплавленных гребешков в результате минимального припуска; увеличение коэффициента использования материала при ремонте деталей ГТД до уровня 0,8. За успешное выполнение данной работы нам была присуждена премия АССАД имени Н.Д. Кузнецова.

Сейчас моим основным направлением является разработка технологий изготовления сложнопрофильных деталей ГТД с применением аддитивных технологий – это новаторские технологии шестого технологического уклада, необходимость скорейшего перехода к которому подчеркивает в своих публикациях и выступлениях наш Генеральный директор, академик РАН Евгений Николаевич Каблов. Так что мы, можно сказать, с полным основанием чувствуем себя в авангарде научно-технического прогресса, работаем в сфере, которая нашей науке, в том числе вузовской, еще несколько лет назад была мало известна.

«Аддитивные технологии основаны не на «вычитании» материала, а на его добавлении…»

В чем суть аддитивных технологий? Традиционно, металлические детали изготавливают либо литьем, заливая расплав в соответствующие формы, либо так называемым «вычитанием лишнего», когда из болванки-заготовки при помощи операций деформации или механической обработки удаляют все ненужное. При этом доля использования материала составляет в лучшем случае 50%, а в некоторых видах обработки не более 20–30%. Что же касается аддитивных технологий, то они основаны не на «вычитании» материала, а на его добавлении, послойном наращивании материала с целью создания объекта на основе электронной трехмерной модели. Данные технологии позволяют при изготовлении использовать практически такое же количество материала, которое впоследствии останется в готовой детали.

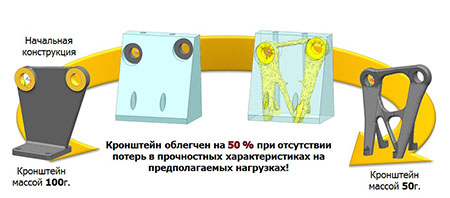

Итак, благодаря такому подходу увеличивается коэффициент использования материала. Но не только. Кроме того, создается возможность изготавливать детали, которые нельзя получить ни литьем, ни механообработкой. Например, сетчатые конструкции, детали со сложным внутренними каналами охлаждения – без использования последующих трудоемких операций пайки и сварки. Также важно, что применение аддитивных технологий позволяет, уже на этапе конструкторской разработки формы детали, применять бионическое (топологическое) проектирование. Например, классические крепежные элементы, выполненные литейным способом, имеют много «сплошных» частей, по-другому их не сделаешь.

Аддитивные же технологии позволяют конструировать деталь со сложными поверхностями, с пустотами, которые снижают ее вес. Вот она, бионика, то есть соответствие живой природе – стремление сделать деталь так, как «делает» природа. Так, например, как «сделаны» кость, раковина или стебель растения...

При этом мы доказали, что детали, изготовленные с применением технологии послойного лазерного сплавления (ПЛС), по своим свойствам – плотности, механическим характеристикам, микроструктуре, кристаллографической текстуре – отличаются в лучшую сторону от изделий, изготовленных литьем, методами деформации и механической обработкой. Так, например, механические свойства синтезированного материала из порошка жаропрочного сплава ЭП648-ВИ на 20% лучше, чем у литого материала. Этого удалось достичь за счет обработки синтезированного материала, полученного по технологии ПЛС, методом горячего изостатического прессования (ГИП), который позволяет ликвидировать анизотропию и снизить пористость в выращенном материале – происходит, как мы говорим, «залечивание» пор. Слово «залечивание», пожалуй, такое же выразительное, как «выращивание» – так новые технологии рождают новые термины…

Сейчас аддитивные технологии являются одной из стремительно развивающихся областей, идет их экспоненциальный рост. Создан международный альянс GARPA, в который входят национальные ассоциации по аддитивным технологиям из 22-х стран. Разработан и применяется международный стандарт, включающий терминологию, что позволяет избежать недопонимания в общении ученых и производителей разных стран. Мировым лидером на рынке аддитивных технологий являются США. Россия такого уровня не достигла, но следует отметить, что в нашей стране все детали для авиационных двигателей, произведенные методами аддитивных технологий, изготовлены именно в ВИАМе.

С приобретением установки для послойного лазерного сплавления металлических порошков мы, единственные в Российской Федерации, создали замкнутый цикл аддитивного производства, включающий производство расходуемой шихтовой заготовки, получение порошков, разработку технологии послойного лазерного сплавления с последующей газостатической и термической обработкой. Возможность проведения полного цикла исследований позволила нам занять лидирующие позиции в производстве отечественных порошковых материалов, создании при помощи аддитивных технологий новых синтезированных материалов и деталей из них для авиационной промышленности. При этом мы обеспечиваем выпускаемую продукцию необходимой научно-технической документацией.

Совместный проект с ОАО «Авиадвигатель»

В деятельности нашей лаборатории нашло отражение активное участие ВИАМа в создании материалов для перспективного авиационного двигателя ПД-14. Впервые в России по разработанной нами аддитивной технологии с применением отечественной металлопорошковой композиции изготовлены три комплекта завихрителей фронтового устройства камеры сгорания для этого двигателя, отвечающие всем требованиям конструкторской документации. Работа выполнена в рамках совместного проекта с пермским «Авиадвигателем». В среднем цикл изготовления таких завихрителей в 10 раз короче, чем с применением технологии литья по выплавляемым моделям.

Наша основная задача – разработка металлопорошковых композиций жаропрочных сплавов на никелевой основе для лазерного синтеза и отработка режимов ее использования с учетом окончательного уточнения ее состава.

Например, если в металлопорошковой композиции содержится больше мелкодисперсной фракции, то более точно могут быть изготовлены мелкие элементы детали: они будут иметь более гладкую поверхность. Однако наличие в большем количестве гранул размером менее 10 микрон приводит к комкованию порошков и, как следствие, к нарушению формирования плотного слоя нанесения на платформу в процессе послойного лазерного сплавления, что вызывает нестабильность технологического процесса синтеза. С другой стороны, если в металлопорошковой композиции содержится больше крупной фракции, то детали могут получиться с повышенной шероховатостью и пористостью. Наша задача состоит в определении оптимальной взаимосвязи таких параметров, как мощность лазера, фракционный и химический состав порошка, шаг сканирования, скорость сканирования лазерным лучом, температура плавления материала. Чем выше скорость сканирования, тем выше производительность машины и тем меньше шероховатость поверхности. Однако тем выше и вероятность образования пористости! Поэтому особое значение имеет согласование шага сканирования, свойств материала и других параметров для минимизации пористости строящейся детали. Скорость, мощность и шаг – главные параметры технологического процесса.

Как мы изготавливаем металлические порошковые материалы

Принцип изготовления металлических порошков методом атомизации заключается в следующем: в вакуумной плавильной камере с донным сливом производится расплавление и перегрев металла до температуры распыления; далее, после создания избыточного давления в плавильной камере и подъема стопора, металл сливается через подогреваемую трубку в камеру распыления (атомизации). Там, попадая в рабочую часть форсунки, он распыляется потоком аргона (от 40 до 70 атмосфер) с образованием дисперсных гранул сферической формы.

Частицы порошка, пролетая в потоке газа через объем распылительной колонны, охлаждаются и попадают в приемный конус, через шаровой вентиль ссыпаются в первичный бункер. Часть наиболее дисперсного порошка, находящегося во взвешенном состоянии, не успевает осесть на стенках конуса и камеры и вместе с потоком аргона вылетает по выпускной трубе, а затем попадает в циклон, отделяющий порошок, который ссыпается во вторичный бункер.

Далее полученный порошок подвергают газодинамической сепарации и ситовому рассеву с целью выделения необходимой фракции в зависимости от назначения порошка. Так, для технологии послойного лазерного сплавления мы используем порошки фракции от 10 до 50 микрон, для ремонтных технологий лазерной газопорошковой наплавки фракции от 40 до 80 микрон, а порошки припои используются разных фракций: 40?100 микрон и 10?200 микрон. Порошки изготавливаются и упаковываются без контакта с атмосферным воздухом (в защитной атмосфере из аргона). Мощность этой установки такова, что за один процесс можно получать порядка 20 килограммов порошка никелевых сплавов, а за год можем изготавливать примерно 5 тонн. На сегодняшний день выпускаем около 30 марок порошковых материалов, и ассортимент постоянно расширяется. Наша задача на ближайшее будущее – начать производство порошков титановых сплавов.

Изготовление деталей с использованием аддитивных технологий

Создание деталей методом послойного лазерного сплавления (ПЛС) заключается в послойном сплавлении металлических порошков жаропрочных сплавов на основе никеля. В начале процесса моделируется цифровая 3D-модель детали. Специальное программное обеспечение разделяет модель на тонкие слои (сечения). Порошковый материал с помощью специального устройства распределяется слоем на рабочей поверхности подложки, толщина не превышает 60 микрон. Лазер избирательно осуществляет расплавление порошка путем сканирования поперечного сечения, сгенерированного из 3D-модели. После послойного лазерного сплавления слоя подложка опускается на определённый уровень, наносится новый слой порошкового материала, и процесс ПЛС многократно повторяется – до завершения изготовления детали.

Тонкостей в этом процессе много. Свойства деталей, полученных методом послойного лазерного сплавления, зависят от технологических параметров процесса, таких, как мощность лазерного излучения, защитная атмосфера, толщина порошкового слоя, скорость сканирования, интервал сканирования (шаг перемещения лазерного луча), диаметр лазерного пятна на поверхности сплавляемого порошкового слоя, расстояние между соседними векторами, тип стратегии штриховки… Также они зависят от физико-химических характеристик металлических порошков жаропрочных сплавов на никелевой основе и гранулометрического состава. Процесс послойного лазерного сплавления – многофакторный, взаимодействие параметров очень сложное. И мы должны понимать, как изменение каждого из них влияет на процесс ПЛС, на свойства получаемых деталей – чтобы развивать аддитивные методы их создания, продолжать переход к шестому технологическому укладу.

Основные публикации и проекты С.В. Неруша за последние годы:

- Каблов Е.Н., Евгенов А.Г., Неруш С.В., Афанасьев-Ходыкин А.Н., Щербаков А.И., Рогалев А.М. Патент №2492028 от 10.09.2013 г. «Способ получения металлического порошка».

- Оспенникова О.Г., Евгенов А.Г., Неруш С.В., Афанасьев-Ходыкин А.Н. Исследование мелкодисперсных порошков припоев на никелевой основе применительно к получению высокотехнологичного полуфабриката в виде самоклеющейся ленты на органическом связующем // Вестник УГАТУ. 2012. №5 (50).

- Неруш С.В., Евгенов А.Г., Ермолаев А.С., Рогалев А.М. Исследование мелкодисперсного металлического порошка жаропрочного сплава на никелевой основе для лазерной LMD-наплавки //Вопросы материаловедения. 2013. №4 (76).

- Евгенов А.Г., Неруш С.В., Василенко С.А. Получение и опробование мелкодисперсного металлического порошка высокохромистого сплава на никелевой основе применительно к лазерной LMD-наплавке // Труды ВИАМ. 2014. №5.

- Неруш С.В., Евгенов А.Г. Исследование мелкодисперсного металлического порошка жаропрочного сплава марки ЭП648-ВИ применительно к лазерной LMD-наплавке, а также оценка качества наплавки порошкового материала на никелевой основе на рабочие лопатки ТВД // Труды ВИАМ. 2014. №3. Ст. 01 (viam-works.ru).

- Евгенов А.Г., Рогалев А.М., Неруш С.В., Мазалов И.С. Исследование свойств сплава ЭП648, полученного методом селективного лазерного сплавления металлических порошков // Труды ВИАМ. 2015. №2. ст.02 (viam-works.ru).

Дипломы конференций:

- Диплом за 1-е место в секции «Металлургия и сварочное производство» и грамота «За высокий научный и технический уровень разработки» на Международной научно-технической конференции «Молодежь в авиации: новые решения и перспективные технологии».

- Диплом за лучший секционный доклад на II Научно-практической конференции «Перспективы металлургии и машиностроения с использованием завершенных фундаментальных исследований и НИОКР» (г. Екатеринбург, 1?4 октября 2013 г.).

Интервью провел и подготовил для публикации кандидат филологических наук, доцент М.И. Никитин